连接卡座的注塑模具设计(含CAD零件图装配图,UG三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

连接卡座的注塑模具设计(含CAD零件图装配图,UG三维图)(论文说明书13000字,CAD图15张,UG三维装配图)

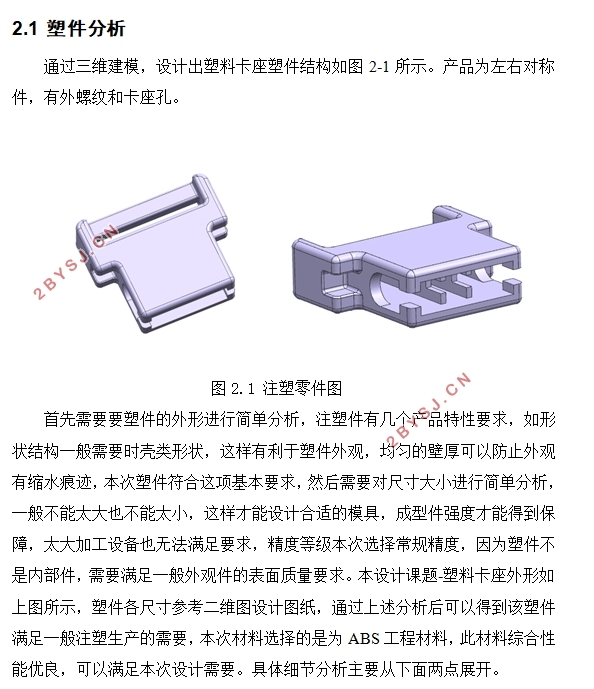

首先需要要塑件的外形进行简单分析,注塑件有几个产品特性要求,如形状结构一般需要时壳类形状,这样有利于塑件外观,均匀的壁厚可以防止外观有缩水痕迹,本次塑件符合这项基本要求,然后需要对尺寸大小进行简单分析,一般不能太大也不能太小,这样才能设计合适的模具,成型件强度才能得到保障,太大加工设备也无法满足要求,精度等级本次选择常规精度,因为塑件不是内部件,需要满足一般外观件的表面质量要求。本设计课题-塑料卡座外形如上图所示,塑件各尺寸参考二维图设计图纸,通过上述分析后可以得到该塑件满足一般注塑生产的需要,本次材料选择的是为ABS工程材料,此材料综合性能优良,可以满足本次设计需要。具体细节分析主要从下面两点展开。

1.结构分析

通过塑件图得可以知道结构为中等难度,典型的外壳零件,设计重点为塑件的侧面有侧孔形状,设计时候一般型芯型腔上下模是无法成型和脱模的,需要设计侧抽芯结构来实现本侧孔形状。因为该塑件装配在产品的外表面,所以设计过程需要注意,外表面粗糙度,缩痕等,不能太明显,因为对表面美观有一定要求,需要对型腔形状进行抛光等处理,才能满足使用需要。

2.成型工艺分析

精度等级:因为塑件没有严格的公差要求,本次选择采用一般精度5级来设计,按一般模具精度设计可以降低成本和简化模具结构。

脱模斜度:分析塑件的结构得到塑件的平均厚度约为2mm,因为侧壁有一定高度,设计的脱模斜度需要合适才能顺利脱模,通过查参考文献【1】中的表3-4可以得到,按此高度设计的内表面35′~1°可以满足脱模需要,在设计塑件外表面时候需要40′~1°20′可以保证塑件外观,脱模时候不容易刮花等。因为塑胶结构都是比较均匀,内部没有特殊狭窄细小部位,塑料为ABS的流动性较好,一般小高度位置脱模斜度可以不设计也能顺利脱模。

目 录

摘 要 1

目 录 3

1 绪论 5

1.1 选题的依据和意义 5

1.2 模具工业的发展现状 5

2 注塑工艺分析及成型方法 7

2.1 塑件分析 7

2.2材料ABS的注射成型过程及工艺参数 8

2.2.1材料ABS的注塑成型参数 8

2.2.2材料ABS性能 9

3 模具基本结构设计 11

3.1分型面的设计 11

3.2确定型腔数量及排列方式 12

3.3注射机型号的确定 13

3.3.1关于模具一次成型注塑量的计算 13

3.3.2注射机型号的选定 14

3.3.3注塑机的参数较核 15

4 模具浇注系统的设计 17

4.1浇注系统的设计步骤和原则 17

4.2主流道的设计 17

4.3分流道设计 18

4.4浇口的设计 19

4.5冷料穴的设计 19

6 成型零件的设计 21

6.1 成型零件结构设计 21

6.2 成型零件尺寸计算 22

5.2.1 型腔工作尺寸计算 22

5.2 .2型芯工作尺寸计算 23

7 其它辅助机构的设计 24

7.1冷却系统的设计 24

7.2脱模机构的设计 26

7.3侧抽芯机构的设计 29

7.4模架的确定 31

总结 34

参考文献 35

致 谢 36