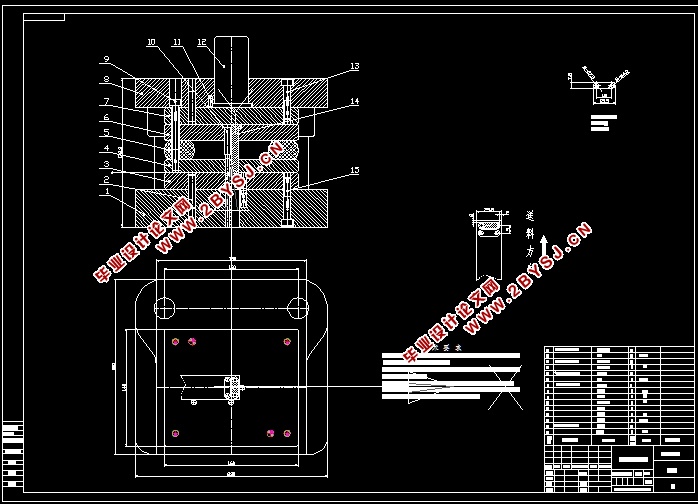

连接板冲孔落料级进模设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

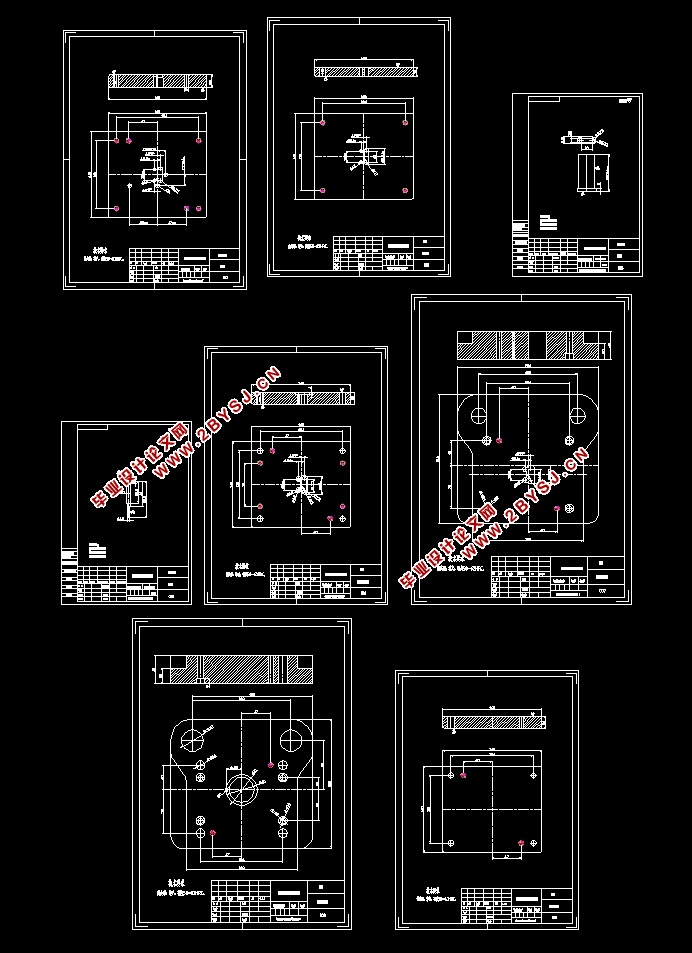

连接板冲孔落料级进模设计(含CAD零件装配图)(任务书,论文说明书13000字,CAD图纸9张)

摘 要

随着工业的大力发展,冷冲压也得到了迅速的发展。这篇论文来源于生产实际,主要的任务是完成电器面板的冲压模具设计。通过多种方案的比较,本设计采用的是复合模结构,模具中设置了落料冲孔等工序。本次模具设计中通过对连接板的材料、形状、尺寸及其精度的要求进行冲压工艺分析,结合工艺可行性分析,将零件展开,设计了排样图;根据工艺计算结果,对模具主要零部件,如凸、凹模和凸模固定板等进行详细设计,在设计中对模具的总体结构进行设计,包括上下模座、导柱导套、垫板、固定板、导料板、卸料板等的设计与选用。

关键词:级进模;落料;冲孔

零件工艺性分析

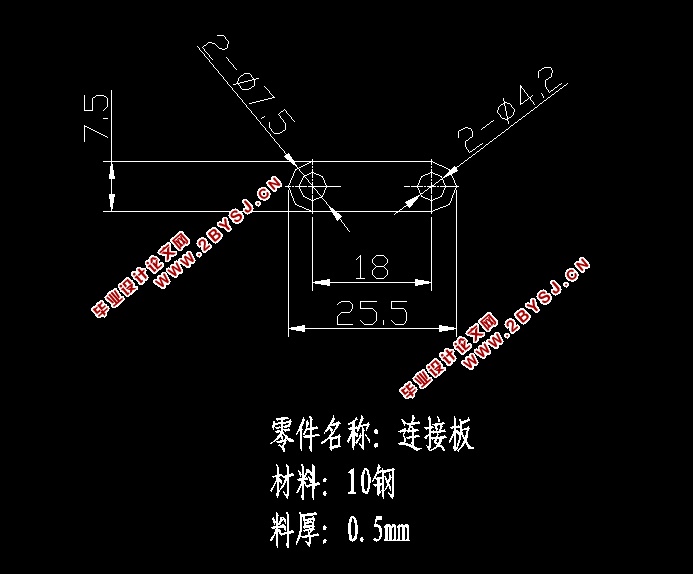

本次毕业设计的产品如图2.1所示,材料为厚0.5mm的10号钢,要求批量为大批量。该零件属于典型的冲孔、落料件,它的最大外形尺寸为25.5mm×7.5mm,中间有2个 4.2mm的小孔。

零件尺寸:该零件的尺寸精度要求不高,属一般冲裁精度。图中零件未注公差的尺寸均按ST7级处理,零件的尺寸较小,结构紧凑,成形比较困难。

该零件的材料为10号钢,抗拉强度≧355MPa,伸长率 (δ10/%)≥50、伸长率 (δ5/%)≥55,材料的塑性良好,适合冲压成形。

零件的结构:零件需要经过一次冲孔和一次落料,成简单,而且零件的结构对称,冲压性能良好。

综合以上几方面的情况可知:该零件适合冲压,零件的冲压性能良好。

2.2 工艺方案的确定

该冲压件由冲孔、落料、两个基本工序组成。

方案1:先冲孔,再落料,单工序模生产;

方案2:采用复合模生产;

方案3:采用级进模生产。

采用方案1模具结构简单,操作方便,需要多副模具,但是总体成本上升,而且不能实现自动化的生产、精度不高,不适合大批量的生产。因此不采用单工序模具。采用方案2的复合模,虽然也适合大批量生产,且冲裁的精度也可以满足要求,但是效率不高,不便于生产。采用方案3的级进模,不仅操作方便安全,而且生产率最高,也能够满足大批量生产的要求,且精度高。

综上所述,该零件加工决定采用方案3的级进模。

目 录

摘 要 V

Abstract VI

前言 1

第一章 绪论 3

1.1 冲压模具的现状和发展趋势 3

1.1.1 冲压模具的现状 3

1.1.2 冲压模具的发展 4

1.2 课题研究的主要内容和意义 5

第二章 工艺设计 6

2.1 零件工艺性分析 6

2.2 工艺方案的确定 6

第三章 排样设计 7

3.1 毛坯排样设计 7

3.2 冲切刃口外形设计 9

3.3 工序排样 10

第四章 工艺计算 12

4.1 冲压工艺力的计算 12

4.1.1 冲裁力计算 12

4.1.3 卸料、顶件力的计算 12

4.2 压力中心计算 13

第五章 模具总体概要设计 14

5.1 模具概要设计 14

5.2 模具零件结构形式确定 14

5.2.1 定位机构 15

5.2.2 卸料机构 16

5.2.3 导向机构 16

第六章 模具详细设计 17

6.1 工作零件 17

6.1.1 冲裁凸模 17

6.1.2、凹模 21

6.2 定位零件 22

6.2.1 导向零件 22

6.2.3 导料销的选择 22

6.2.4 挡料零件 22

6.3 出件零件 23

6.3.1 卸料零件 23

6.4 导向零件 23

6.5 其他零件 24

第七章 设备选择 25

7.1 设备吨位确定 25

7.1.1 设备类型的选择 25

7.1.2 设备规格的选择 25

7.2 设备校核 26

7.2.1 压力行程 26

7.2.2 压力机工作台面尺寸 26

第八章 结论 27

8.1 本论文的成果 27

参考文献 28

致谢 29