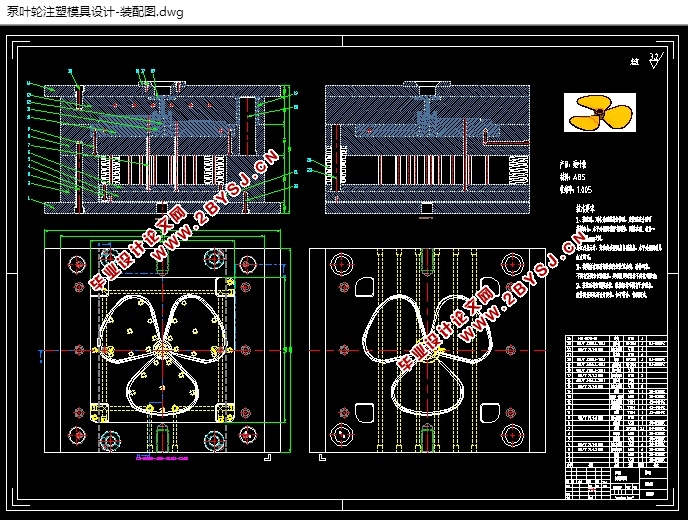

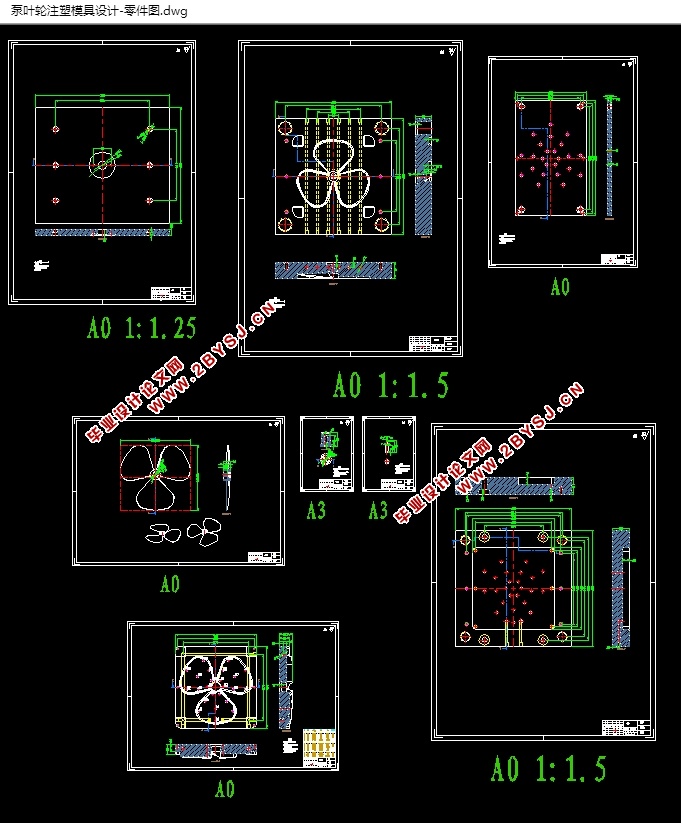

泵叶轮注塑模具(含CAD零件图装配图,UG三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

泵叶轮注塑模具(含CAD零件图装配图,UG三维图)(论文说明书14000字,CAD图纸9张,UG三维装配图)

摘要

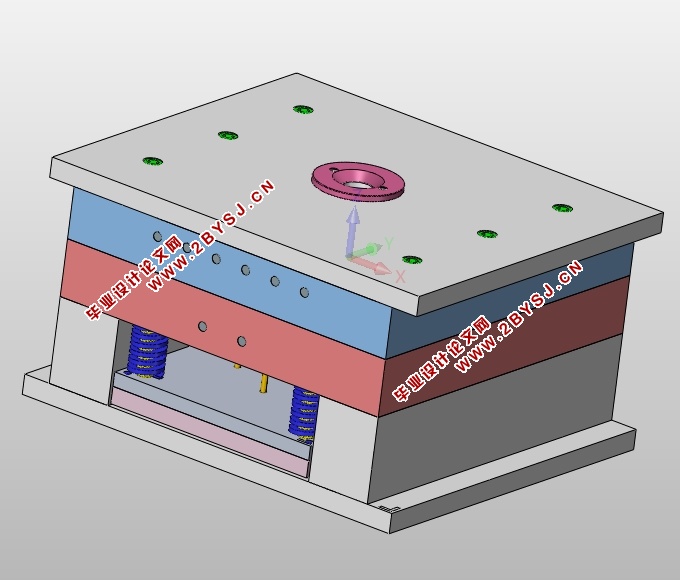

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。本模具采用一模一腔,直浇口进料,注射机采用海天HTF360XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

【关键字】机械设计;模具设计;CAD绘制二维图;UG绘制3D图

塑件的结构及成型工艺分析

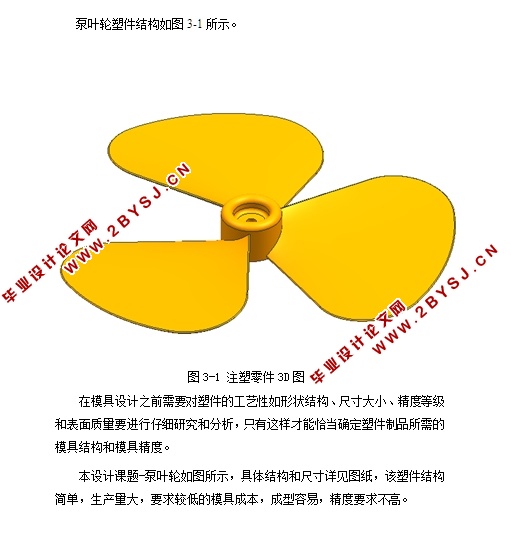

1.结构分析

该塑件结构中等难度,分别在不同的型腔内成型,故在模具设计和制造上要有一定的定位措施和良好的加工工艺,以保证转动的顺畅和零件的使用寿命。

该塑件装配在泵叶轮表面,对表面美观有一定要求,设计时要注意对外边面的处理。

2.成型工艺分析

精度等级:采用一般精度5级。

脱模斜度:该注塑零件壁厚约为12mm,其脱模斜度查参考文献【1】中的表3-4有塑件内表面35′~1°,塑件外表面40′~1°20′。由于该塑件没有特殊狭窄细小部位,所用塑料为ABS,流动性较好。

目录

摘要 1

Abstract 2

1.绪 论 3

1.1前 言 3

1.2我国模具行业发展概述 4

1.3 21世纪模具发展趋势 6

2.CAD在注塑模具行业中的应用 7

2.1 CAD发展概况 7

2.2 注塑模CAD内容 8

2.3 CAD数据组成 9

2.4 CAD技术在模具设计中的应用 10

2.4.1 产品设计 10

2.4.2模具设计 10

2.5 应用在本设计中的CAD技术 11

2.6 小结 11

3 注塑工艺分析及成型方法简介 13

3.1 塑件(泵叶轮)分析 13

3.1.1 塑件 13

3.1.2 塑料名称 14

3.1.3 生产纲领 14

3.2 塑件的结构及成型工艺分析 14

3.2材料ABS的注射成型过程及工艺参数 14

3.3.1注射成型过程 14

3.3.2材料ABS的注塑成型参数 15

3.3.3材料ABS性能 16

4 模具设计 18

4.1拟定模具结构设计 18

4.1.1分型面位置的确定 18

4.2确定型腔数量及排列方式 19

4.3模具结构形式的确定 19

4.4注射机型号的确定 20

4.5浇注系统、关键零部件设计 25

4.5.1浇注系统形式和浇口的设计 25

4.5.2分型面设计 29

4.5.3成型零件设计 29

4.5.4排气系统的设计 31

4.5.5温度调节系统设计 31

4.5.6脱模机构的设计 35

4.6模架的确定 37

5 总结 40

5.1模具设计过程体会 40

5.2设计存在问题及解决设想 40