侧护板冲裁工艺与模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

侧护板冲裁工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书10000字,CAD图9张)

摘要

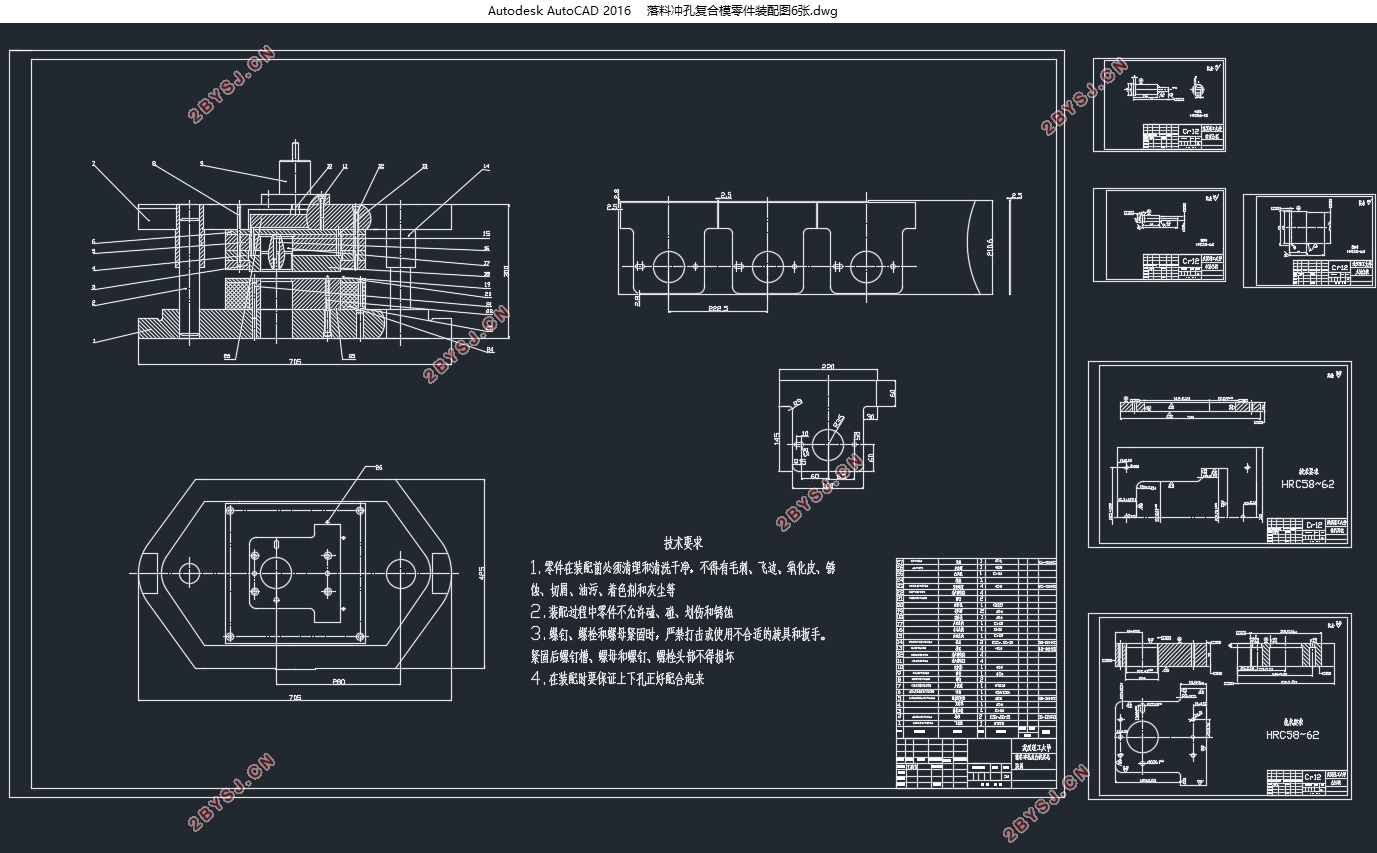

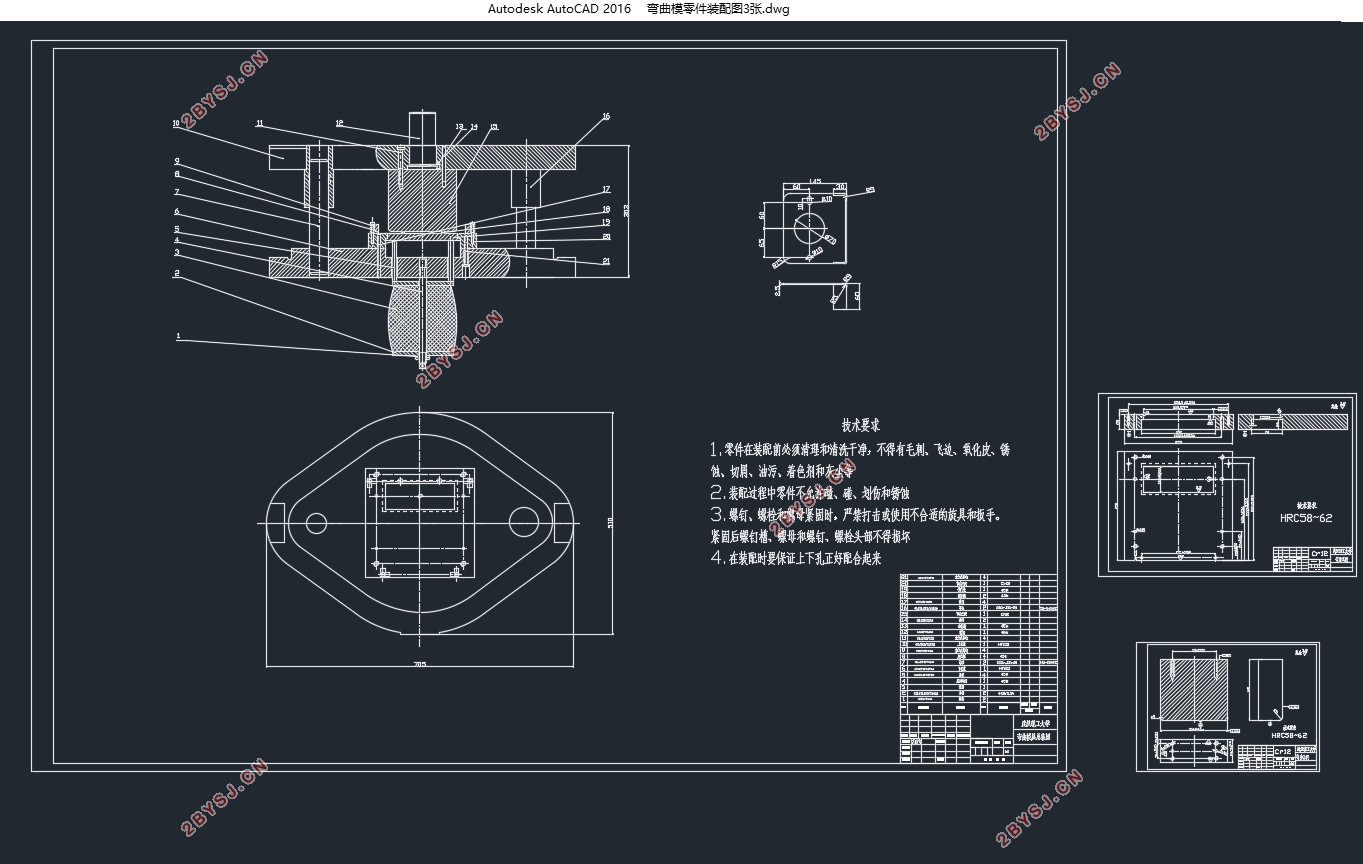

模具作为高质量、高效率的产品生产工具,应用十分广泛。本设计针对一侧护板的落料冲孔复合模以及弯曲模具,详细的介绍了其设计过程。

首先,根据设计零件的尺寸、材料等要求,分析零件的工艺性,确定冲裁工艺方案及模具结构方案。再通过工艺设计来进行计算,确定排样方式,计算冲压力,选择压力机,计算凸、凹模刃口尺寸和公差等。最后,根据设计选用零部件,绘制模具总装图与零件图。

本次设计共分为三个阶段完成。第一,必须注重理论联系实际,确定冲裁工艺方案与结构。第二,对相关尺寸进行计算,同时确定模具草图。第三,利用CAD绘制模具总装图以及零件图,同时完成说明书。

通过本次的设计工作,让我对本专业的工作更加了解。在查找文献的过程中学到了很多新知识。总而言之,毕业设计就是对理论知识的再回顾的一个过程。

关键词:冷冲压;模具;凸模;凹模

Abstract

Mold is widely used as a high quality and high efficiency production tool during stamping. This work introduces the design of the blanking and punching compound die and the bending die for a side guard plate in details.

Firstly, the technological design of the parts was analyzed according to the component dimension, material and production lot-size, which determine the stamping process and mold structure. Secondly, the layout was chosen and the stamping force was evaluated via the process design calculation, followed by selecting the press machine and calculating the size and tolerance of mold blades. Finally, the parts were carefully chosen and the mold assembly and part drawings were given.

The whole mold design was divided into three stages. Firstly, the punching process and structure were determined carefully on both theoretical and practical basis. Secondly, the mold dimensions were calculated and the mold structure drawing was initially designed. Thirdly, the CAD software was adopted to draw the mold assembly and part drawings, and then the research report was written.

After finishing this work, we could have a better and deeper understanding of our professional knowledge. During literature review,we have learnt and grasped many new skills and tools. I believe thisfinal year projectenable us to review and examine our theoretical and practical analysis skills.

Key words: cold stamping, mold, convex mould, concave die

2.1工艺方案的制定与选择

2.1.1加工方案

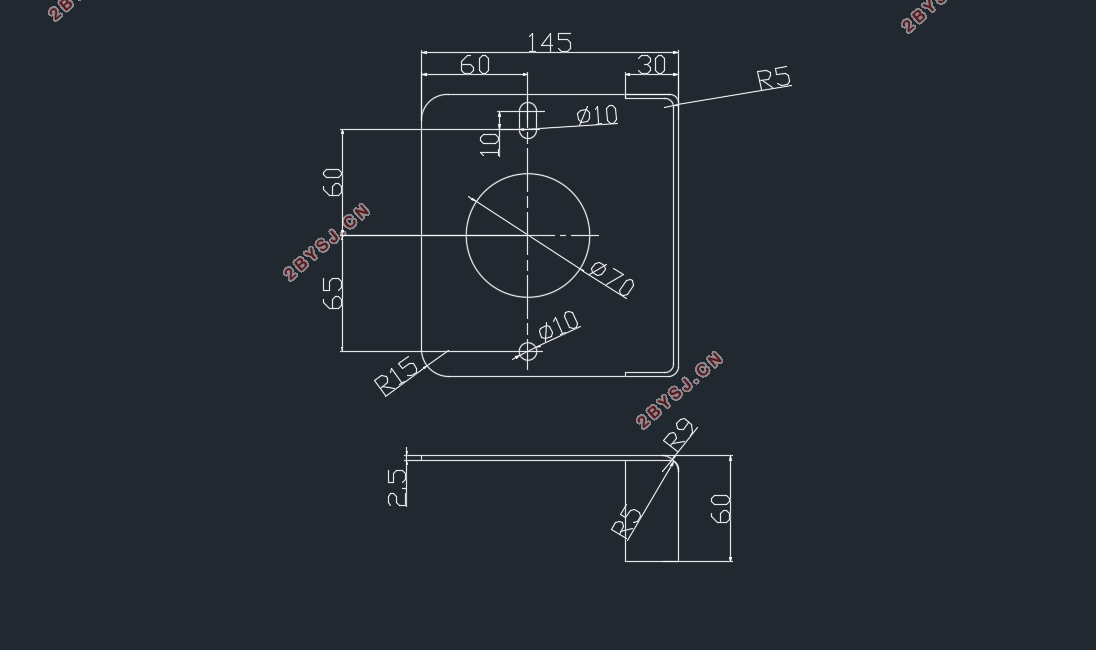

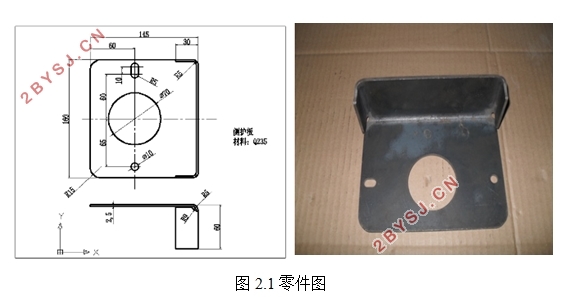

该零件为某拖拉机上的侧护板,属于大批量生产的零件,零件材料为Q235。Q235钢具有一定的强度、良好的塑性、韧性和焊接性,广泛用于一般要求的金属结构件如桥梁、吊钩等。Q235钢也可以制作受力不大的转轴、心轴、拉杆、摇杆、螺栓等,其中,Q235C和Q235D也用于制作重要的焊接结构件。在进行冲压的时候,模具可分为三种类型:单工序模具、复合模具和级进模具。其中,复合模具只有一个工位,在压力机的一次行程中可同时完成两道或最多四道冲压工序,一般适用于大批量生产,因此对其型件的材料性能和热处理工艺质量要求较高。而级进模俗称连续模,在条料的送料方向上具有两个以上工位,并在压力机的一次行程中在不同的工位上完成两道或者两道以上冲压工序。由于级进模具制造精度高,冲件的精度、互换性好,而且可以具有多个工位连续进行冲压,所以常称呼其为多工位精密、连续、级进模。级进模适用于大批量生产规模的中小型板材的冲压成型[9]。

由图2.1可知,侧护板零件的生产可以分为落料、冲孔、弯曲三个基本工序,经思考后,初步设定三个方案

(1)方案一:先落料后冲孔再弯曲,对板料采用单工序模具生产

(2)方案二:先用落料冲孔复合模具冲压出一个T形件,再采用弯曲单工序模具进行生产

(3)方案三:采用级进模具来进行生产的工作

方案一需要三个模具,模具结构简单,但是生产效率较低,生产周期较长,不太适合实际的生产加工。

方案三采用多工位级进模具,这是一种可以实现连续冲压、结构复杂、加工精度要求高的先进模具。不仅如此,这种模具加工出的零件具有较高的精度,它是冲模发展方向之一。但是,级进模具的材料利用率比其他模具低,并且多工位级进模具主要用于薄料,其厚度在0.1-1.2mm之间,一般不超过2mm[10],而本次所采用的材料厚度为2.5mm。综上所述,方案三并不适合该零件的冲压成型。

方案二首先采用落料冲孔复合模具,最后再用弯曲模具进行弯曲,相对其他冷冲压模具结构而言,它具有以下一些优点:①工件同轴度较好,表面平直,尺寸精度较高; ②生产效率高,且不受条料外形尺寸的精度限制,有时废角料也可以再生产利用。

经过三个方案的对比,采用方案二是较为合适的。

2.1.2排样设计

排样图对于加工有着很大的影响。比较合理的排样方法,可以在保证成品率的同时来降低废料,从而提高材料的利用率。在进行生产时尤其是比较大的批量生产时,材料费用是最多的一部分加工成本。因此,材料的经济利用是一个重要问题。排样的合理性将影响到材料使用率、加工质量、生产的效率、模具寿命等因素。排样的意义就在于保证用最低的材料消耗和最高的劳动生产率得到合格的零件[11]。因此,综合考虑模具体积和生产效率采用单列直排法。选取工件间搭边值为2.5mm,侧面搭边值为2.8mm,排样如图2.2所示,文中长度单位均为mm,面积单位为mm2。

目录

摘要-------------------------------------------------------------------------------------------------------Ⅰ

Abstract--------------------------------------------------------------------------------------------------Ⅱ

第1章 绪论---------------------------------------------------------------------------------------------1

1.1概述------------------------------------------------------------------------------------------------1

1.2模具制造国内外现状-------------------------------------------------------------------------1

1.3CAD/CAE/CAM的概述-------------------------------------------------------------------------3

1.4研究模具及冲压技术的意义----------------------------------------------------------------3

第2章 侧护板工艺方案的制定和模具结构设计--------------------------------------------4

2.1工艺方案的制定与选择----------------------------------------------------------------------4

2.1.1加工方案选择----------------------------------------------------------------------------4

2.1.2排样设计-----------------------------------------------------------------------------------5

2.1.3压力中心的计算-------------------------------------------------------------------------6

2.2模具结构设计-----------------------------------------------------------------------------------7

2.3模具运动过程----------------------------------------------------------------------------------10

2.3.1落料冲孔复合模运动过程----------------------------------------------------------10

2.3.2弯曲模运动过程-----------------------------------------------------------------------10

第3章 落料冲孔复合模具零件的设计与计算----------------------------------------------11

3.1落料冲孔复合模零件的计算--------------------------------------------------------------11

3.1.1冲孔凸、凹模刃口尺寸计算-------------------------------------------------------11

3.1.2落料凸、凹模刃口尺寸计算--------------------------------------------------------14

3.2落料冲孔复合模零件的设计--------------------------------------------------------------15

3.2.1冲孔凸模---------------------------------------------------------------------------------15

3.2.2落料冲孔凸凹模-----------------------------------------------------------------------17

3.2.3落料凹模---------------------------------------------------------------------------------19

3.3落料冲孔复合模冲裁力的计算-----------------------------------------------------------20

3.4落料冲孔复合模具压力机选择-----------------------------------------------------------21

第4章 落料冲孔复合模具其他零件的选择-------------------------------------------------22

第5章 弯曲模具零件的设计与计算-----------------------------------------------------------23

5.1弯曲凸、凹模尺寸计算----------------------------------------------------------------------23

5.1.1凸、凹模圆角半径--------------------------------------------------------------------23

5.1.2凸、凹模合理间隙--------------------------------------------------------------------23

5.1.3凸、凹模宽度尺寸计算--------------------------------------------------------------23

5.1.4弯曲回弹角------------------------------------------------------------------------------24

5.2弯曲凸、凹模结构设计----------------------------------------------------------------------24

5.2.1弯曲凸模设计--------------------------------------------------------------------------24

5.2.2弯曲凹模设计--------------------------------------------------------------------------25

5.3弯曲力的计算----------------------------------------------------------------------------------26

5.4弯曲模具压力机的选择---------------------------------------------------------------------26

第6章 弯曲模具其他零件的选择--------------------------------------------------------------27

结论-------------------------------------------------------------------------------------------------------28

参考文献------------------------------------------------------------------------------------------------29

致谢-------------------------------------------------------------------------------------------------------30