汽车灯罩冲压工艺与模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

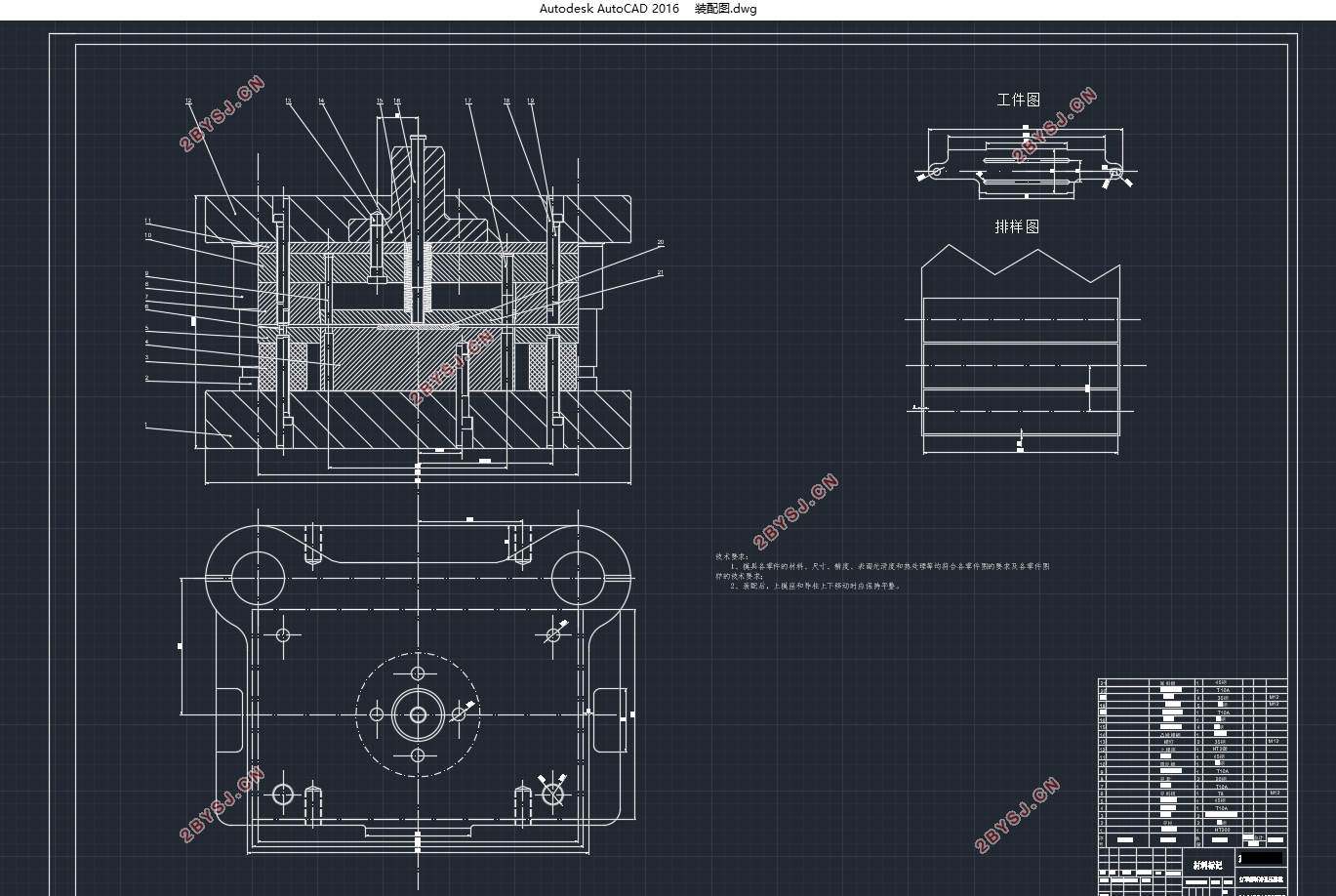

汽车灯罩冲压工艺与模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书12000字,CAD图13张)

摘 要

此篇文章设计了一套生产汽车灯罩的复合模具,此制造程序共有落料、冲孔、压筋及弯曲四个步骤,这四个步骤采用两套模具来进行操作。这次设计中只设计有关落料、冲孔与压筋三个步骤的冲裁模具。在设计中,首先对整机通过工艺剖析,确定工艺计划和模具具体的结构样式;通过对压筋力、冲裁力等工艺力的设计,确定压力机的型号;然后由工件轮廓大小计算各道工序中凸模、凹模以及凸凹模的刀刃轮廓大小,之后计算出各凸模、凹模以及凸凹模的构造样式及轮廓大小;在确定凹模四周界限后选择模架,从而做出模具装配总图。这次设计讲述了汽车灯罩落料冲孔压筋复合模的结构计算方法以及它的工作过程。本模具功能稳定,机能良好,能够完成汽车灯罩工件的各项加工步骤。

关键词: 汽车灯罩;冲裁;压筋;复合模;

Abstract

In this paper, a set of production of automotive shade of the composite mold is designed.The production process has a total of blanking, punching, pressing and bending. The four processes are realized by two sets of molds.This design is only designed for blanking, punching and pressing three processes of the mold. The first part of this design is to analyze the Components and then determine the process and mold structure form.Through the calculation of the force of the press force, punching force, unloading force, pushing force and other technical force,we can determine the size of press machine.And then calculate the edge size of the convex and concave die from the size of the workpiece to design the structure and size of the convex and concave molds. After determining the die circumference and select the mold frame, so as to make the total mold assembly. This design is about a car lamp cover blanking punching composite structure of the calculation method and its work process. The mold function is stable, good function, to complete the car shade workpiece of the processing steps.

Key Words:Carshade; punching; pressure tendons; composite mold;

2.1 零件的分析

江铃五十铃单排货车车厢上的一个灯罩工件如下图所示。

2.1.1 零件的材料

A3即Q235钢。抗剪强度是 ,抗拉强度是 ,屈服强度是 。从以上性能可以看出A3钢拥有不错的冲压能力。

2.1.2 零件的功用与经济性分析

这个零件是汽车车灯上的防护罩,由两个孔和车身铆接。工件在执行任务时受到的冲击力小,所以设计上强度和刚度可以降低要求。这个工件一般是中批量制造,材料选用碳素结构钢,使用冲压加工能够达到不错的收益。

2.2 方案的确定

这个冲裁件有落料、冲孔、压筋、修边、弯曲几个工作过程,能够采纳下面三种任务计划:

方案 1:单工序模。单工序模唯有一个工作位置,一次进行一个程序。所以制造这个工件要用到 4 个程序,就必须要使用至少 4 个模具。提高了我们的制作成本,工件质量也无法保证,工人师傅作业困难,因而不选用方案1。

方案 2:级进模。级进模就是一种能完成持续冲裁、构造繁杂、生产精密值需求高的任务的高端模具。级进模模具的精度大,设计生产困难,而且维修困难,制造成本高昂。而此次设计的冲裁件对在精度上要求不高,并且考虑到经济性等因素,这次设计不适合使用级进模。

方案 3:复合模,使用复合模生产工件时,成本不高 ,批量生产也不困难,也能很好的达到所要求的精度要求,使用便利,而且这次设计的零件有着轴对称的简单结构。总体考虑上面的要素,选择使用方案3复合模来进行本次设计。

确定该零件的冲压方案为:①落料、冲孔、压筋;②弯曲;用两副模具冲压成形。落料模轮廓40mm处的实际轮廓大小由下面试验确定:先用40mm宽的条料压筋,成形后中部两边内凹成37~38mm宽;再用41mm宽的条料压筋,成形后中部两边内凹成39mm宽;再用42mm宽的条料压筋,成形后中部两边平直,达到40mm宽;再用43mm宽的条料压筋,成形后中部反而有点外凸。因此.决定按42 x 77mm尺寸设计该零件中部的落料尺寸

目 录

摘要 I

Abstract II

目录 III

第1章 绪论 1

1.1 冲压的概念、特点及应用 1

1.2 冲压基本工序及模具 1

1.3 冲压技术的发展 1

第2章 冲压件工艺分析与方案确定 3

2.1 零件的分析 3

2.1.1 零件的材料 3

2.1.2 零件的功用与经济性分析 3

2.2 方案的确定 3

2.3模具结构形式的确定 4

第3章 冲压件工艺计算 5

3.1 毛坯尺寸的确定 5

3.1.1 计算坯料展开长度 5

3.1.2 计算坯料表面积 5

3.2 排样 6

3.2.1 排样形式的确定 6

3.2.2 搭边和条料宽度的确定 6

3.2.3 材料利用率 7

3.3 冲压加强筋的工艺计算 8

3.3.1 一次成形的极限伸长率的计算 8

3.3.2 压筋力的计算 9

3.3.3 加强筋与制件边缘的距离 9

3.4 冲裁工艺的总压力的计算 9

3.4.1 冲裁力计算 9

3.4.2 卸料力和推件力的计算 10

3.4.3 总冲压力的计算 11

3.5 压力中心的确定 11

第4章 工件零件刃口尺寸确定 12

4.1 冲裁模具刃口尺寸计算 12

4.1.1 合理间隙值的确定 12

4.2.2 冲裁凸模、凹模刃口尺寸的计算 12

第5章 主要零部件的设计 15

5.1 工作零件的结构设计 15

5.1.1 落料凹模的设计 15

5.1.2 冲孔凸模的设计 16

5.1.3 压筋凸模的设计 19

5.1.4 凸凹模的设计 19

5.2 压力机的选择 19

5.3 模柄的选择 20

5.4 模架的选择 21

5.5 固定及卸料零件的选择 22

5.5.1 垫板 22

5.5.2 固定板 22

5.5.3 弹性卸料板 23

5.5.4 承料板 23

5.5.5 橡胶 23

5.5.6 导料销 24

5.6 推件装置 24

第6章 其他零部件的设计与选用 26

6.1 卸料弹簧 26

6.2 其他固定零件 27

第7章 模具总装图 28

第8章 结论 29

参考文献 30

致谢 31