空压机轴承座加工工艺设计及夹具设计(含工艺工序卡)

无需注册登录,支付后按照提示操作即可获取该资料.

空压机轴承座加工工艺设计及夹具设计(含工艺工序卡)(任务书,开题报告,外文翻译,论文说明书11000字,CAD图6张,工艺卡,工序卡)

摘 要

在现今的各个机械设备中,轴承座被大家越来越熟知,它的方向总与传动方向相同,在内动外不动的状态下支撑着轴承,同时达到一个平衡稳定状态。

由于此零件通常都是大批量生产,相应的会产生大量的繁琐工序,由此便需要一种专用夹具来减少这些繁琐工序。我们开始逐步涉及在机械制造工艺和夹具上的相关知识,同时在夹具设计上也有了初步认识。在专用夹具应用的同时,劳动生产率随之提高,劳动力强度也随之降低,操作起来也能够快速方便,更好地保证加工质量。总的来说,最大好处便是,既能得到高质量高产量的产品,又能在工人成本上大大降低。然而在专用夹具的设计制造上同样存在着不少问题,例如周期长、制造费用较高等。另外需要补充的是,专用夹具的适用范围相对局限,企业对它的使用往往是在生产大批量的产品时,究其原因便是它的针对性强,通用性低。

关键词:轴承座;工艺;夹具;生产加工。

Fixture design method

Abstract

In today’s various machinery and equipment,bearing more and more well-known by everybody,its direction and drive the overall direction of the same,including the movable lower outer stationary state supporting the bearing,while achieving a stable equilibrium state.

Because of this part for mass production, for the sake of the improvement of labor prodectivity and ensurement of the quality of processing, reduce the labor intensity, to do a special fixture, leave out working procedure of processing.,we have learnt the process and fixture of mechanical manufacturing of fixture design have a preliminary understanding.In order to design a large batch of products and manufacture a kind of professional jig, rapid and convenient operation, reduces the worker labor, can obtain high machining accuracy and productivity, technical level of workers demand is relatively low.But special fixture design and manufacturing cycle is long, fixture manufacturing cost is higher.Special fixture of strong pertinence, no generality, obviously can only apply to products is relatively stable in mass production.

Key words: Bearing seat;process;Fixture;Production and processing.

零件的工艺分析

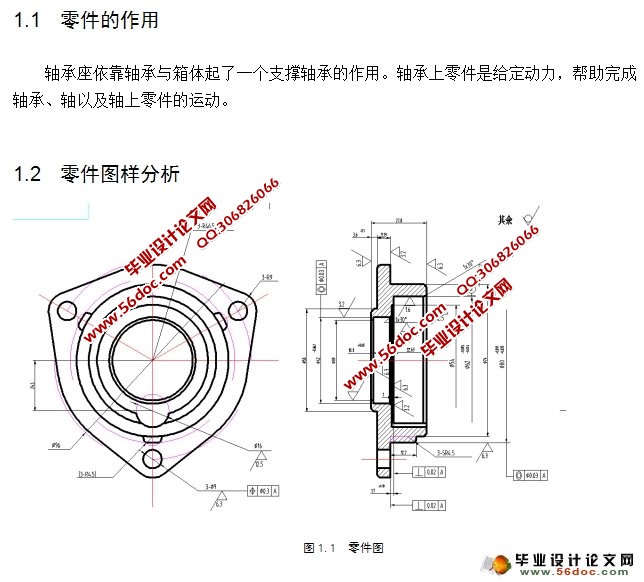

本次我所采用的是HT250,叫做灰铸铁,经查阅,这种材料性能好,较优良,由此产生的工艺路线及方案都随之简易。然而不易塑性,比较脆,磨削起来比较困难。因此我对轴承座的相关表面在位置上列了以下要求:

l)车床加工或铣床镗孔φ39mm轴承孔。

2)轴承孔台肩可车床加工。

3)三个φ9mm定位销孔,先钻后铰,确保位置度与粗糙度要求。

4)用φ62mm心轴将工件安装子偏摆仪上, 先对测试图配合面进行基准A 的垂直度检查,然后在利用百分表测量右侧面的同时转动心轴,那么垂直偏差度即为最大值与最小值的差值。

5)当检查侧视图上平面对基准A的同轴度时,轴承座被φ62mm孔所贯穿,前端面上平面需往上调动,这时就需要两块等高的垫铁,紧接位于心轴两端的最高点被百分表所测量出,由此两端点的差值就是同轴度差值。

目 录

目 录 I

摘 要 III

Abstract IV

绪 论 1

第一章 零件的分析 3

1.1 零件的作用 3

1.3 零件的工艺分析 4

第二章 确定毛坯 5

2.1 确定毛坯种类 5

2.2 确定铸件加工余量及形状 5

第三章 工艺规程设计 6

3.1 选择定位基准 6

3.2 制定工艺路线 6

3.3 机械加工余量、工序尺寸及公差的确定 7

3.3.1 圆柱表面工序尺寸: 7

3.3.2 平面工序尺寸 7

表3.2 平面工序尺寸表 7

第四章 各工序的加工参数计算 9

4.1 铣端面 9

4.1.1 粗端平面 9

4.1.2 精铣底平面 10

4.2 钻Ф9孔及锪Ф16的沉头孔 11

4.2.1 钻Ф9孔 11

4.2.2 锪Ф16孔 保证孔的深度 12

4.3 铣两端面 13

4.3.1粗铣两端面 13

4.3.2 精铣两端面 14

4.4 半精车右端面 14

4.5半精车左端面 15

4.6半精车Ø74外圆 16

4.7钻3×Ø9通孔 16

4.8粗铣两端平面 17

4.9精铣平面 17

4.10 铣端面 18

4.11 时间定额及负荷率的确定: 19

第五章 夹具设计 21

5.1 定位基准的选择 21

5.2 定位误差分析 21

5.3 夹具方案设计 21

5.4 本步加工按钻削估算夹紧力 22

总 结 23

致 谢 25