厚1.2mmH62焊片的冲压模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

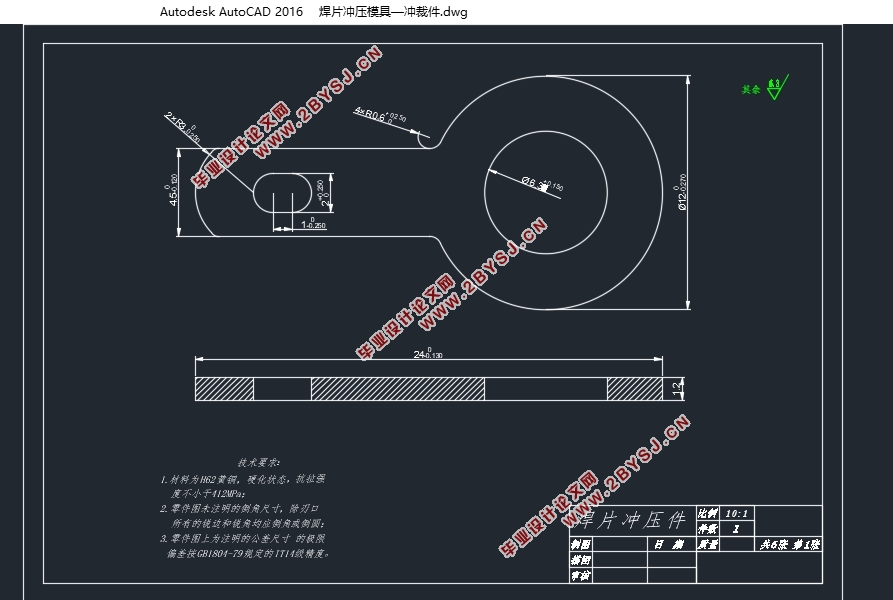

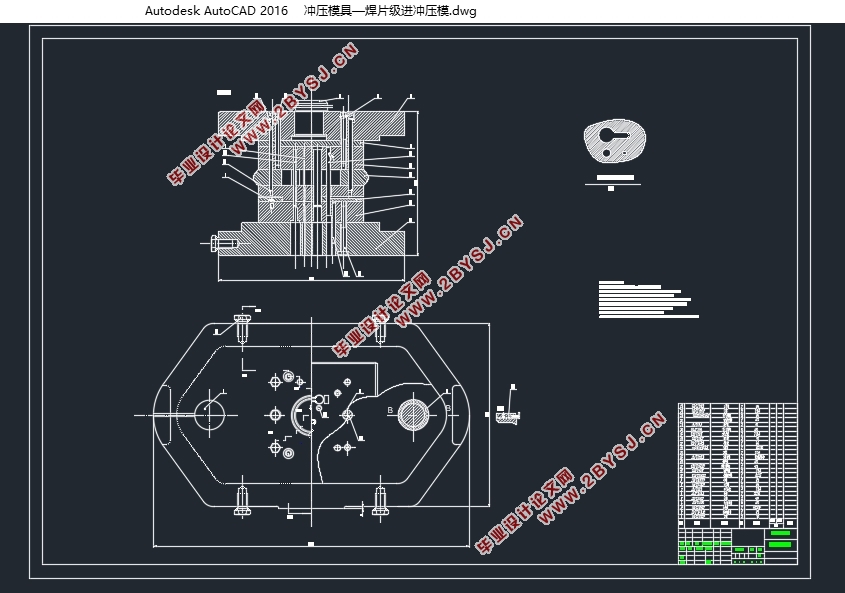

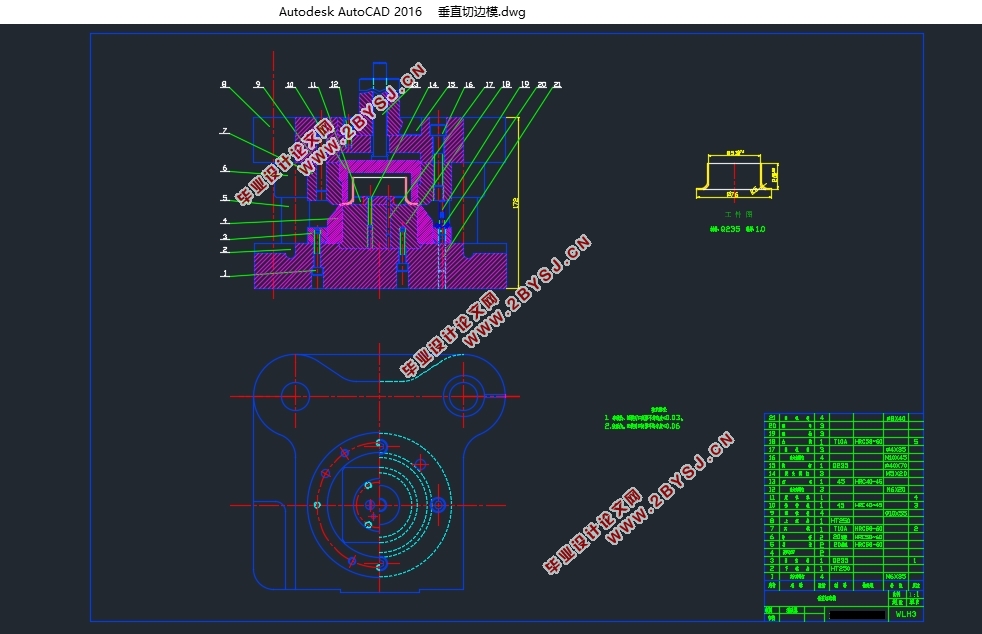

厚1.2mmH62焊片的冲压模具设计(含CAD零件图装配图)(任务书,开题报告,周进展报告,论文说明书16000字,CAD图6张)

摘要

本设计说明书主要是关于焊片的冲压模具设计。根据冲压件的工艺性以及相关的模具设计结构要求,初次确定焊片的种类和参数。然后根据焊片的外形特征以及精度等要求来确定冲压模具的类型,进而确定冲压模具的基本结构特点。最后通过冲压模具的相关参数来校核模具的冲裁以及结构要求。综合设计中的冲压模具参数以及相关的技术要求,最终确定冲裁件以及模具装配图与各零件图的绘制,并结合实际的需要完成对零件图以及装配图的公差标注。

关健词:焊片级进模冲压力工艺性分析

The stamping die design for thick 1.2mm H62 soldering lug

ABSTRACT

This design instructions is mainly about the stamping die design of the soldering lug. According to the technical requirements of the stamping parts and the related mold design structure requirements, the type and parameters of the solder fillets are determined for the first time. Then according to the solder profile characteristics and accuracy requirements to determine the type of stamping die, and then determine the basic structural characteristics of the stamping die. Finally, through the relevant parameters of the stamping die to check the stamping die and structural requirements. In the comprehensive design of the stamping die parameters and related technical requirements,the stamping parts and the assembly drawings of the mold and the parts drawings are marked, and tolerances are madeaccording to the actual needs of the parts drawings and assembly.

Key words:Solder lug;progressive die;Process analysis;Pressing force

冲裁件的工艺性分析

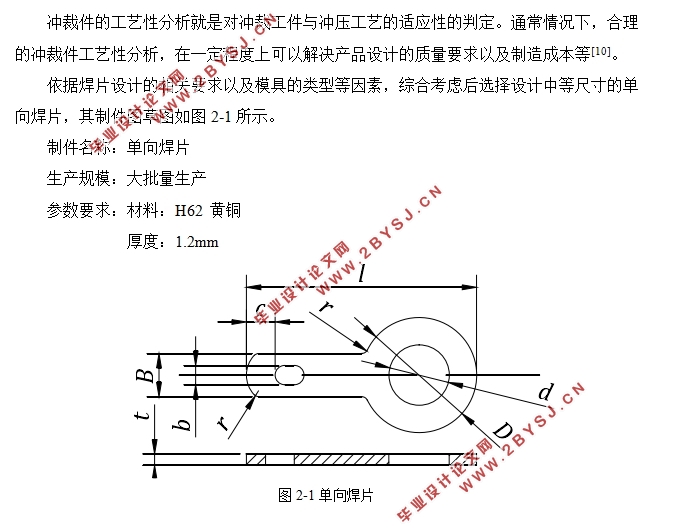

冲裁件的工艺性分析就是对冲裁工件与冲压工艺的适应性的判定。通常情况下,合理的冲裁件工艺性分析,在一定程度上可以解决产品设计的质量要求以及制造成本等[10]。

依据焊片设计的相关要求以及模具的类型等因素,综合考虑后选择设计中等尺寸的单向焊片

制件名称:单向焊片

生产规模:大批量生产

参数要求:材料:H62 黄铜

厚度:1.2mm

2.1 冲裁件的材料分析

本次冲压所设计的零件选用的材料是黄铜H62。

H62是铜-锌二元素(α+β)两相合金,材料属性为高锌黄铜[12]。该金属材料具有优良的机械特性,强度和冷热加工特性良好,比较容易进行冲压和切削加工,而且广泛应用于钎焊。与此同时在应力腐蚀破裂倾向也较强,所以用于冷作硬化的材料和制件应首先低温退火进行消除应力。

其次,该合金不仅是廉价的结构材料,也是一种广泛应用于航天、船舶以及其他机械部门的普通黄铜。

在本次设计中,根据设计的零件要求以及各方面的加工要求,初步选定为黄铜H62硬化(Y)状态,其抗拉强度不低于412MPa,伸长率不低于10%。

2.2冲裁件的结构分析

根据相关的冲压模具设计对于冲裁工件的外形以及冲孔尺寸要求,可以获得冲裁工件的外形尺寸以及冲孔尺寸的相关参数。

由于黄铜H62具有良好的冲压性能,故当零件无尖角时,对冲裁加工较为有利。所以对于焊片的外形应尽可能地对称,简单和便于实现无废料与少废料排样[13]。与此同时,焊片设计应避免结构出现尖角,在各直线或曲线的连接处,采用适宜的圆弧过渡。

目录

摘要 I

ABSTRACT II

第一章绪论 1

第二章冲裁件的工艺性分析 4

2.1 冲裁件的材料分析 4

2.2 冲裁件的结构分析 5

2.3 冲裁件的尺寸公差分析 6

第三章冲裁模的冲压工艺性分析 7

3.1 冲压模具类型的选择 7

3.2 冲压加工的工序分析 7

3.3 模具的基本结构确定 8

第四章冲裁件的工艺参数计算 9

4.1 排样的设计与选择 9

4.1.1 搭边值及进距的确定 9

4.1.2 条料宽度及壁厚的计算 9

4.1.3 排样图以及载体设计 10

4.1.4 材料的利用率 10

4.2 计算冲压压力以及初选压力机型号 10

4.3 冲压压力中心的确定 12

4.4 凸、凹模的刃口尺寸计算 14

4.4.1 凸、凹模的刃口尺寸计算原则 15

4.4.2 凸、凹模刃口尺寸的计算 15

第五章冲裁模主要零部件的结构设计 18

5.1 凹模的结构设计 18

5.1.1 矩形凹模板 18

5.1.2 凹模型孔类型的选择 18

5.1.3 凹模板的厚度 18

5.1.4 凹模的壁厚 19

5.1.5 凹模板的各零部件设计 19

5.2凸模结构的设计 22

5.2.1 凸模的固定方式 23

5.2.2 凸模的长度 23

5.3导向方式(模架)的选择 24

5.4卸料装置的选择与安装 24

5.5定位零件与导向零件的设计 25

5.5.1 导向装置结构确定 25

5.5.2 定位装置的设计 26

5.6 模柄的选用 27

第六章压力机的校核及模具的闭合校核 28

6.1 压力机的校核 28

6.2 压力机高度的校核 28

第七章冲压模具的经济性分析 29

7.1 冲压模具的制造性经济分析 29

7.2 冲压模具的维护性经济分析 29

结语 30

参考文献 31

致谢 33