连接件塑料注塑模具设计及热分析(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

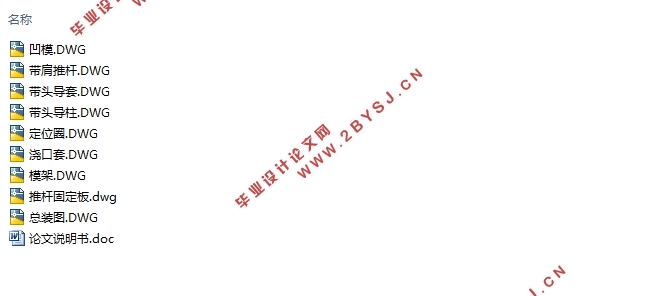

连接件塑料注塑模具设计及热分析(含CAD零件图装配图)(论文说明书9000字,CAD图9张)

塑件的分析及塑料成型工艺性能

2.1塑件的分析及塑料成型工艺性能

2.1.1 塑件性能工艺分析

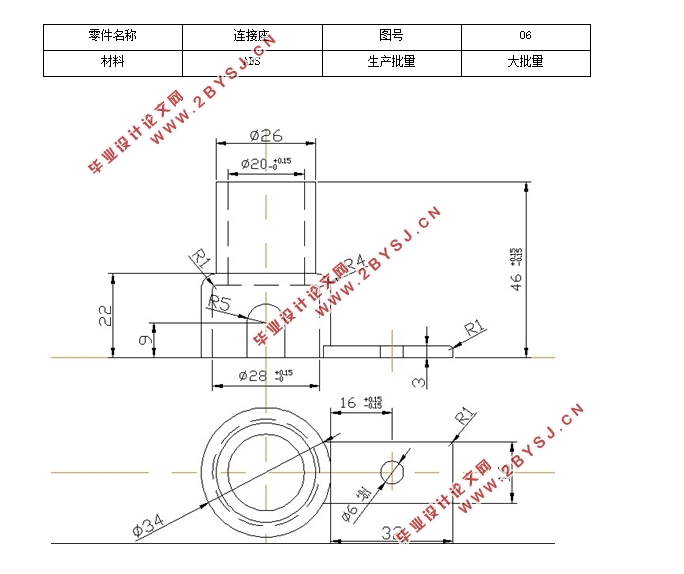

塑件的尺寸较大,精度等级一般,性能要求一般,为大批量生产,采用一模两腔来提高生产率,塑件壁薄,对制品不进行二次加工。

浇口采用点浇口,适用于一模两腔,大大提高生产率,浇口截面为圆形。

2.1.2材料的成型工艺性能

塑件采用ABS,ABS的主要工艺性能有:

(1)性能特点

ABS是有丙烯腈、丁二烯和苯乙烯共聚物三种化学单位合成,每种单体都有不同特性:丙烯腈有高强度,热稳定性及化学稳定性;丁二烯具有坚韧性,抗冲击特性;苯乙烯具有易加工,高光洁及高强度。从形态上看,ABS是非结晶性材料。三种单体的聚合产生了具有两相的三元共聚物,一个是聚乙烯—丙烯腈的连续相,另一个是聚丁二烯胶分散相。这就决定了ABS材料的耐高温性、耐寒性、耐油性、耐水性、化学稳定性和电气性能,有一定的硬度和尺寸稳定性,易于成型加工且易着色,几乎不受酸、碱、盐及水和无机化合物的影响。密度为1.08~1.2g/cm^3使用温度在—40~100℃,紫外线作用下容易氧化分解

(2)ABS注塑模工艺条件

干燥:ABS材料具有吸湿性,要求在加工之前进行干燥处理。建议干燥条件为:80~90℃下最少干燥2小时。材料温度应保证小于0.1%。

熔化温度:210~280℃,建议熔化温度范围在245℃左右。模具温度:25~70℃,6mm以下壁厚的塑件应使用较高的模具温度,6mm以上壁厚的塑件使用较低的模具温度。塑件冷却温度应当均匀以减少收缩率的差异。对于最优的加工周期时间,冷却腔道直径应不小于8mm,并且距模具表面的距离应在1.3d之内(“d”是冷却腔道的直径)。注射压力:60~100MPa,射速度:使用高速注射。

目 录

摘要 I

ABSTRACT II

第一章:绪论 1

1.1引言: 1

1.2文献综述 1

1.3主要工作 1

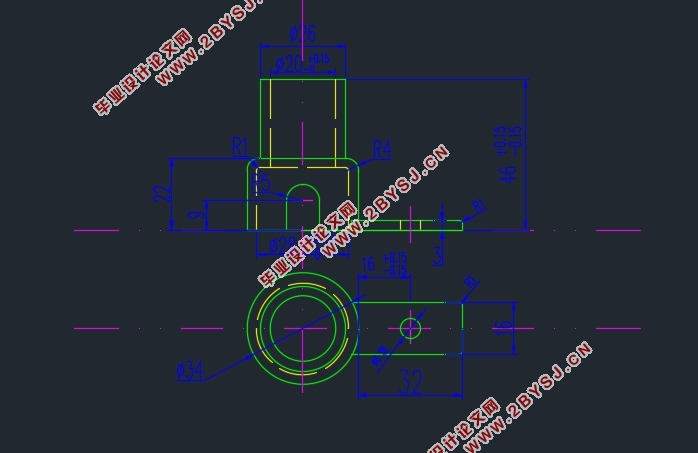

1.4塑件图 2

第二章:塑件的分析及塑料成型工艺性能 4

2.1塑件的分析及塑料成型工艺性能 4

2.1.1 塑件性能工艺分析 4

2.1.2材料的成型工艺性能 4

2.1.3塑件的结构和尺寸精度、表面质量分析 5

2.1.4 塑件成型工艺卡 5

2.1.4 塑件成型方法确定 7

2.2塑料成型模具设计 7

2.2.1型腔的数量和布置 7

2.2.2选择注塑机型号及其参数 7

2.3注塑机有关参数校核 8

2.4分型面的确定 9

第三章:浇注系统的设计 10

3.1浇注系统的选择和设计 10

3.2主流道的设计 10

3.3分流道设计 12

3.3.1分流道布置 13

3.3.2分流道的设计要点 13

3.4浇口的设计 13

第四章:成型零件的结构设计 16

4.1引言 16

4.2型芯计算 17

4.3型腔计算 17

4.4中心距 17

4.5模架的确定和标准件的选择 17

4.5.1与型腔零件有关参数的校核 18

第五章:导向、推出机构的设计 20

5.1导向机构的设计 20

5.2脱模机构设计 21

第六章: 温度调节系统的设计 23

6.1冷却系统的设计 23

6.2冷却系统的计算 23

6.3冷水体积流量计算 24

第七章:总结 25

7.1总结 25

7.2展望 25

参考文献: 26

致谢 28