厚0.5mm10钢阶梯圆筒的冲压模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

厚0.5mm10钢阶梯圆筒的冲压模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,周进展报告,论文说明书14000字,CAD图7张)

摘 要

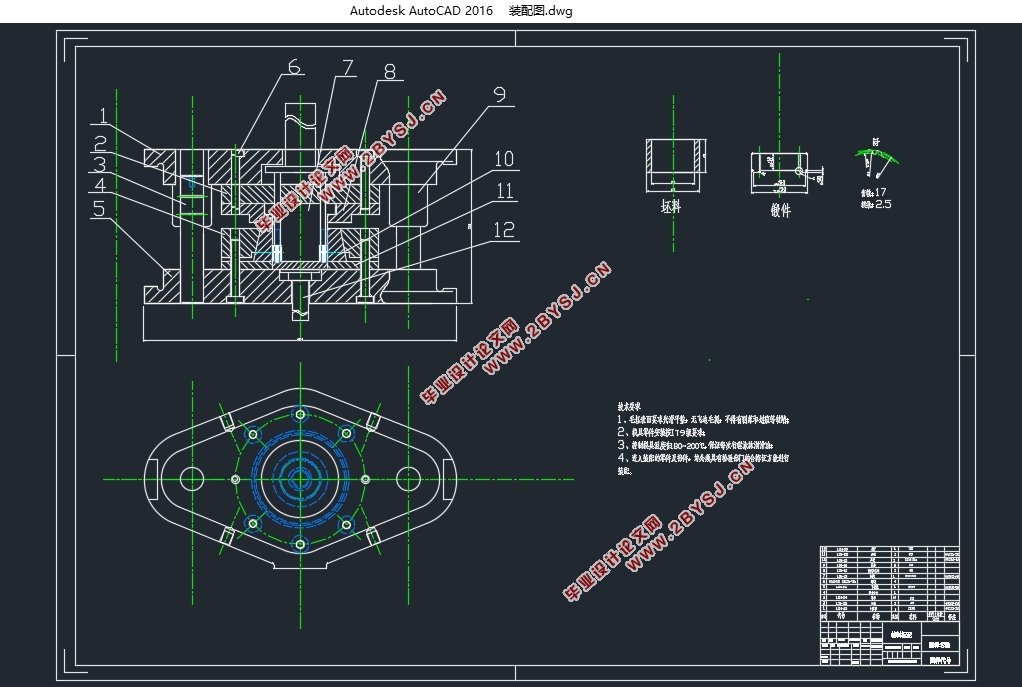

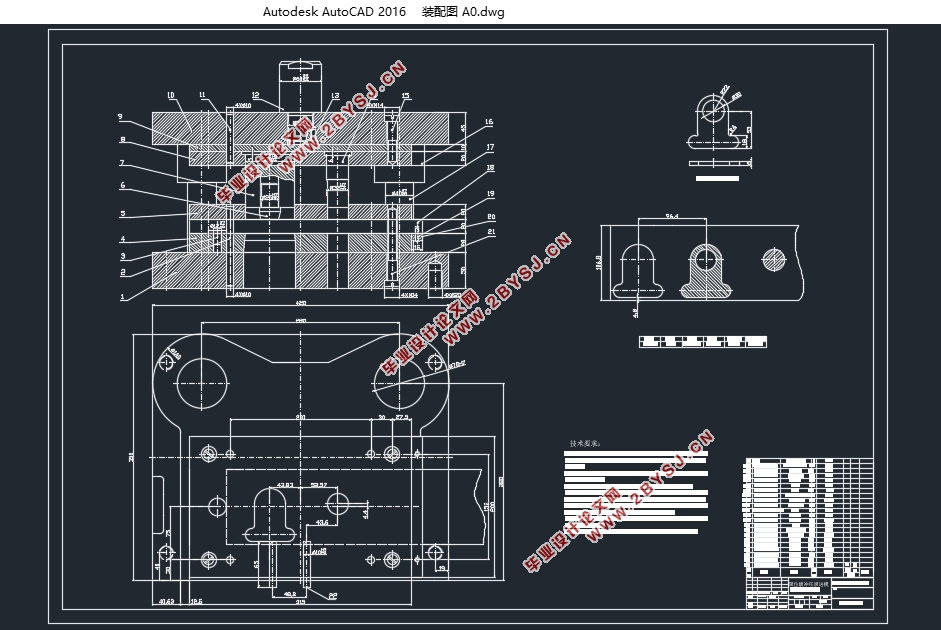

本次设计为对一阶梯圆筒件进行的模具设计,根据零件形状、生产类型以及工艺参数,设计了一套落料拉深模。在设计过程中,先对零件进行工艺分析、工艺计算,思考确定工艺方案,再进行冲压工艺计算、模具结构设计,然后计算主要零件的工艺参数,装配整个模具,最后进行试冲,判断设计是否合理。

本次设计的模具为一落料拉深复合模,具有生产效率高,冲压精度高的特点,适合零件的大批量生产。模具结构较为简单,多采用国标件,制造装配难度小,生产成本低,具备良好的经济适用性。

关键词:冲压 阶梯圆筒 落料拉深 复合模 凸凹模

Stamping Die Design for 0.5mm-Thick 10 Steel Stepped Cylinder

Abstract

This design is a die design for a stepped cylinder. A set of blanking die is designed based on the part shape, production type, and process parameters. In this design process, the parts are subjected to process analysis and process calculation, and the process plan is considered and determined. Then, the stamping process calculation and mold structure design are performed. Then, the process parameters of the main parts are calculated, the entire mold is assembled, and finally the test is performed. Determine if the design is reasonable.

The mold designed this time is a blanking and deep drawing compound mold, which has the characteristics of high production efficiency and high stamping accuracy, and is suitable for mass production of parts. The mold structure is relatively simple, with the use of national standard parts, the difficulty of manufacturing assembly is low, the production cost is low, and it has good economic applicability.

Keywords: stamping; stepped cylinder; blanking deep drawing; composite die ; convex and concave die

零件及材料工艺分析

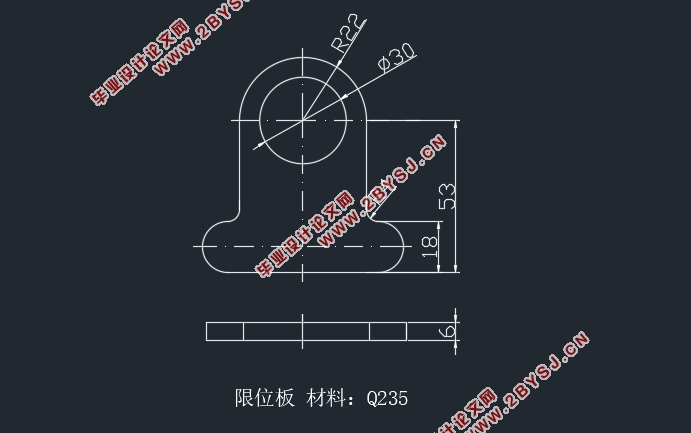

该零件形状为带凸缘阶梯圆筒件,为对称旋转件。其主要外形通过拉深完成,毛坯通过落料获得,最后通过切边保证精度。通过设计计算,完成该零件的冲压模具设计。

材料为10号钢。10号钢为塑性材料,属低碳钢,含碳量0.07%至0.13%。在含碳钢中,10号钢塑性和韧性很好,在冷热加工成型方面有明显的优势,而且对其进行正火处理或冷加工后其加工性能进一步提升,焊接性能优良。但10号钢的淬透性和淬硬性较差。根据GB/T699-1999,10号钢伸长率δ≥ 31%,抗拉强度σb ≥ 335 Mpa,屈服强度σs≥ 205 Mpa。根据参考文献[21],其剪切强度τ= 245 Mpa。非常适合本零件的加工。

在该零件的模具设计中,主要难点在冲裁和拉深的模具设计中,之后的修边工作可以通过切边完成。

通过对该零件的形状分析,不难看出,此零件的毛坯形状为圆形,可通过冲裁工艺中的落料完成。冲裁是利用冲裁模使得板料分离。首先应计算毛坯尺寸,但由于工件在拉深后凸缘不齐,必须修边,所以必须加上 修边余量,以此保证零件的精度。

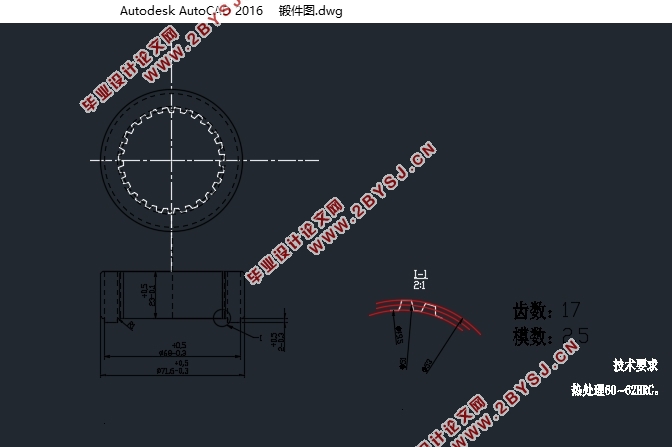

要使零件形成阶梯圆筒状,则需要通过拉深工艺来完成,它是利用模具使圆饼状毛坯拉深为阶梯型圆筒(开口)样的旋转对称件的冲压工艺方法。在拉深模具设计中重点在于根据零件的高度和厚度以及直径,确定拉深次数,在保证质量的前提下以最经济和方便的方式加工出来。

本零件为对称旋转件,毛坯为圆形件,可用冲裁工序完成,阶梯圆筒为其加工主要部分,依靠拉深完成,所以拉深为其基本工序,拉深后以切边完成。根据该零件所需要的冲压工序,可以用三种加工方案完成:

1. 冲裁,拉深、切边三道工序各做一个简单单工序模。

2. 以冲裁、拉深为主要工序做一个复合模,之后切边用单工序模或旋切机完成。

3. 做一副级进模,将落料、拉深、切边三道工序一次性完成。

三种方案的比较分析:

第一种方案三道工序分开,有序进行,简单易操作但效率不高,占用设备多,耗时长,三个模具价格也比较高,不经济,不适合大批量生产。

第二种方案中落料拉深复合模,结构简便,设计难度较小且制造方便,生产效率高。切边工序可以采用通用性较强的旋切机完成,无需制造模具,从长远角度看,节省大部分经济,适合大批量生产,精度也满足要求。

第三种方案三道工序由一套级进模完成,效率最高,但其设计制造困难,价格高,经济性较差。

综上,选择第二种方案,以冲裁、拉深为主要工序做一个复合模,之后切边用旋切机完成。

目 录

摘 要 I

Abstract II

第 一 章 绪 论 1

1.1课题背景及意义 1

1.2课题背景和研究现状 2

1.3课题主要设计内容和整体框架 4

第 二 章 工 艺 分 析 及 计 算 5

2.1零件及材料工艺分析 5

2.2工艺方案分析及确定 6

2.3落料毛坯尺寸计算 6

2.4拉深次数与拉深系数的确定 7

2.5工序图 8

2.6冲压工艺力计算与冲压设备初选 10

第 三 章 模 具 结 构 设 计 13

3.1落料凹模与凸凹模中凸模部分计算 13

3.2拉深凸模与凸凹模中凹模部分计算 14

3.3凸凹模高度计算及强度校核 16

3.4卸料板设计 17

3.5推件装置和顶杆 18

3.6压边圈设计 18

3.7挡料销设计 19

3.8选用模架 20

3.9总装图草图 20

第 四 章 模 具 主 要 零 件 加 工 工 艺 设 计 22

4.1凸凹模 22

4.2拉深凸模 25

第 五 章 模 具 的 装 配 与 试 冲 27

5.1冷冲模装配的主要技术要求 27

5.2冷冲模装配顺序 27

5.3冷冲模总装配 28

5.4经济性分析 30

第 六 章 课 题 设 计 总 结 31

参 考 文 献 32

致 谢 35