垫片零件冲孔落料冲压模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

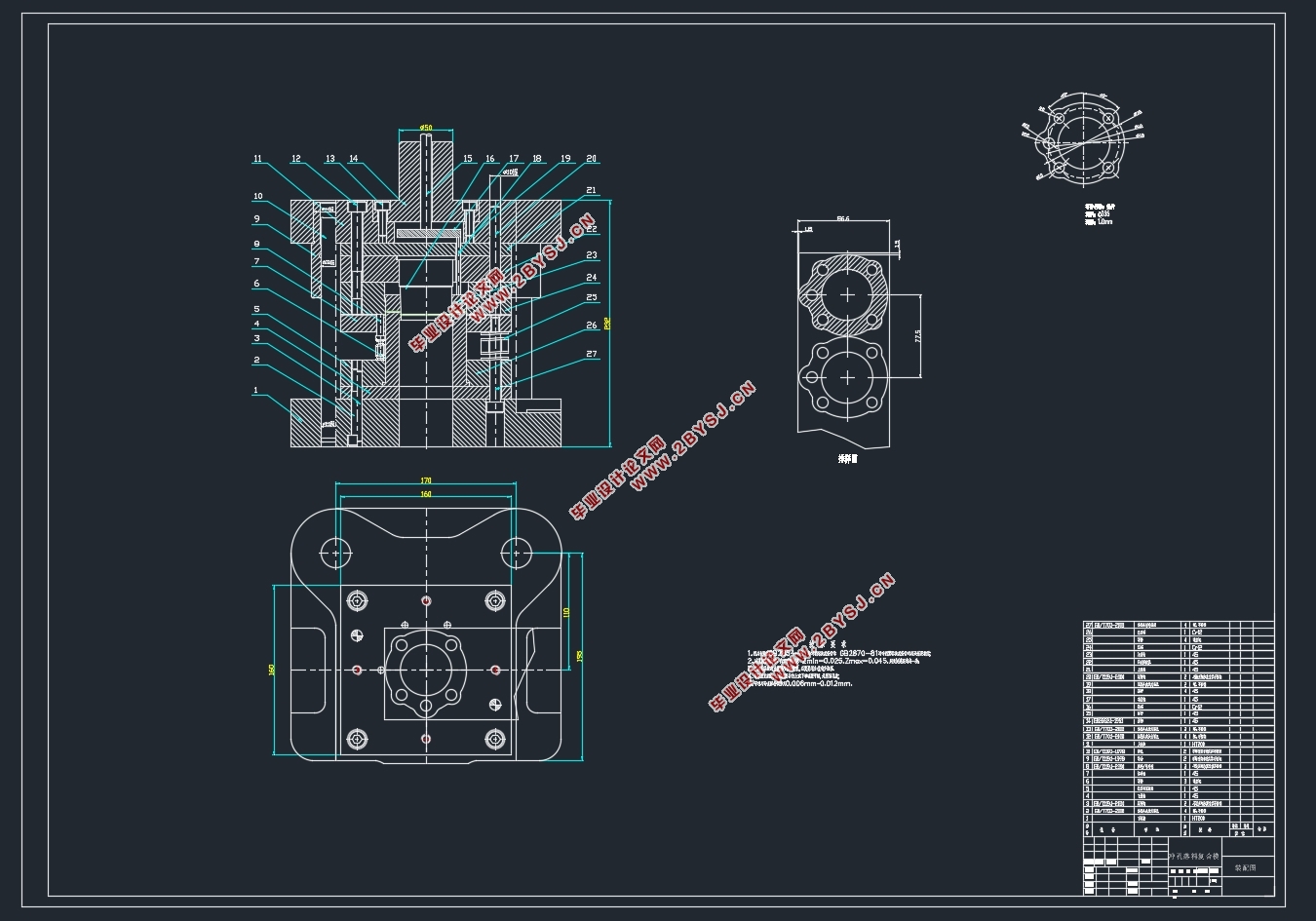

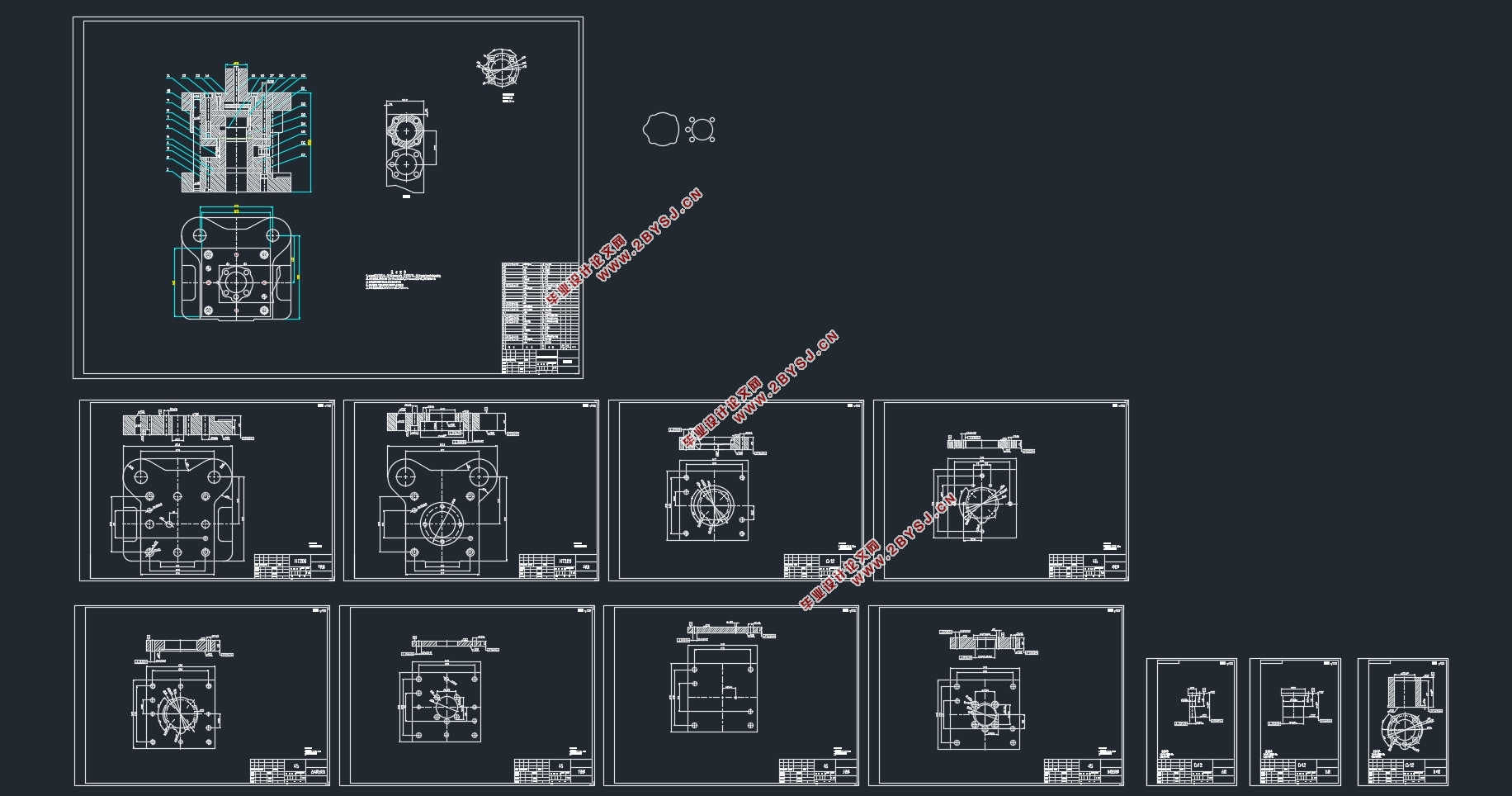

垫片零件冲孔落料冲压模具设计(含CAD零件图装配图)(论文说明书6500字,CAD图12张)

该设计采用垫片冲压模设计,通过工件材料,结构,尺寸精度分析。这次设计使用的材料是Q235。垫片的形状是对称的,厚度为1mm,垫片是冲裁弯折部分。制裁件上有1个圆孔和2个凹槽孔,不需要其他的工序来成形。因此,垫片可以是常用的组合冲裁模。

在进行设计之前需要对垫片进行分析,分析可以知道垫片为比较规则落料冲孔件。还要对材料进行分析,分析材料的精度是否能够使用生产工艺进行生产。然后分析模具的结构问题,由于工件只有这几个常用的工序,我们可以采用单工模式和复合模具完成制作。由于工件时大批量的生产制作,所以只有采用复合模或者级进模能让制作提高效率。通过对垫片复合模设计,提高学习和利用各种资源的能力,掌握模具设计和制造的知识。阐述了垫片在实际设计和制造中的设计过程和可行性。

关键词:垫片;模具;落料;冲孔;复合模;图纸

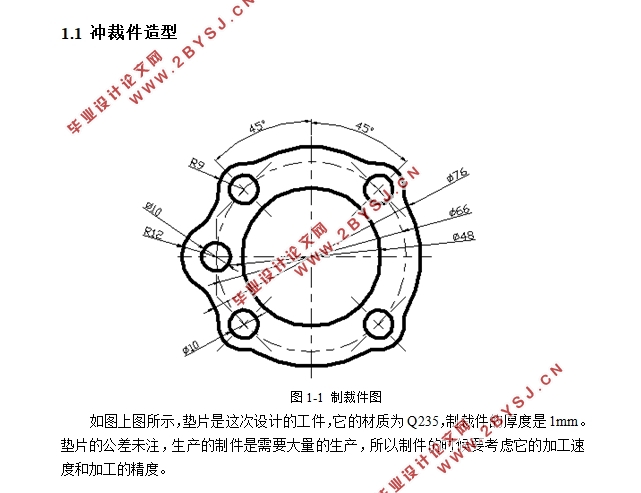

垫片是这次设计的工件,它的材质为Q235,制裁件的厚度是1mm。垫片的公差未注,生产的制件是需要大量的生产,所以制件的时候要考虑它的加工速度和加工的精度。

1.2 制件工艺的分析

由参考文献可知:垫片采用经常用到的材料,所以采用Q235,它的材料性能比较好,使用Q235不但可以降低生产的成本,而且还能更美观。

1.2.2制裁件的结构

制裁件使用的材料是Q235,它是经常使用的制件类材料,它的冲压性能较好。该结构属于基本对称的工件,料厚是1mm。由于工件是冲裁模来进行生产。

1.2.3尺寸精度

本次制件的属于大量的生产,对制件的精度也没有什么要求,一般对没有要求的公差精度,我们都是根据经验使用比较低的IT14级精度进行计算。

1.3 工艺方案的确定

根据上面对制件的部分分析,可以明确的知道本次制件属于标准的落料、冲孔、这2步工序使制件成形的,根据经验来确定本次设计安排了三种常用的模具组合,如下所示:

第一种计划是:第一步先对本次的制件有详细的了解,要对它的材料它的结构它的工序进行一系列的了解。该工件垫片材料为Q235钢,制件的材料属于那种经常使用到的材料,制件的结构是那种上下完全对称的图形,它的生产料度是1毫米。制件的外形可以使用落料模具进行生产,冲孔也使用单工序冲孔模来完成。

第二种计划是:第一步先对本次的制件有详细的了解,要对它的材料它的结构它的工序进行一系列的了解。该工件垫片材料为Q235钢,制件的材料属于那种经常使用到的材料,制件的结构是那种上下完全对称的图形,它的生产料度是1毫米。制件的外形和内形的孔可以使用一副模具来进行生产。

第三种计划是:第一步先对本次的制件有详细的了解,要对它的材料它的结构它的工序进行一系列的了解。该工件垫片材料为Q235钢,制件的材料属于那种经常使用到的材料,制件的结构是那种上下完全对称的图形,它的生产料度是1毫米。本次的制件还可以使用一副级进模的模具来进行生产,生产就需要使用多个工位。

计划思考:

思考计划一的可使用性:采用三副模具来进行生产,就要来回的更换模具才能完成成形,因为制件要求是大量的生产,所以使用三副模具是不靠谱的。

思考计划二的可使用性:这副模具使用时的将制件的外形和内形的孔进行一块生产,这样可以提高生产效率,又保证精度,对比计划一是非常具有实施意义的。

思考计划三的可使用性:这个方案是采用一个模具来完成多个工序,而且可以实现快速的生产。

缺点:这个方案的成本相比前两种都比较高,不但可以实现快速的生产还可以保证工件的精度。

经过以上的三种方案的缺点和优点的比较,本次的垫片最适合采用方案二生产,所以经过比较采用一个复合模具的生产方案。可以实现大批量的生产还能使精度得到保障。

目 录

摘 要 I

引言 1

1 分析零件的工艺性 3

1.1 冲裁件造型 3

1.2 制件工艺的分析 3

1.2.2制裁件的结构 3

1.2.3尺寸精度 3

1.3 工艺方案的确定 4

2 排样部分的计算 5

2.1 排样方式的对比 5

2.2 布置方式的确定 5

3 冲裁力的计算 8

3.1 计算制裁件的冲压力 8

3.2 计算制裁件的其他冲压力 8

3.3 总的冲压力 9

4 选择压力设备 10

4.1 冲压设备的选择 10

5 模具总体结构设计 11

5.1 送料的方式 11

5.2 卸料和出件方式 11

5.3 凹模板外形尺寸 11

5.4 其他板尺寸的确定 13

5.4.1 卸料板设计 13

5.4.2 凸模固定板设计 14

5.4.3 垫板设计 15

5.5 模架的选择 16

6 模具零件设计 18

6.1凸、凹模零件的设计 18

6.1.1 刃口尺寸计算 18

6.1.2 冲孔凸模的设计 19

6.1.3凸凹模的设计 20

6.2 卸料螺钉的选用 20

6.3 模柄的设计 20

6.4 圆柱销和螺钉的设计 21

7 校核模具高度和压力机 22

7.1 冲压设备的校核 22

7.2 冲压设备的选用 22

总 结 23

参考文献 24

致 谢 25