异形垫片零件冲压模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

异形垫片零件冲压模具设计(含CAD零件图装配图)(论文说明书10000字,CAD图11张)

2 异形垫片零件工艺分析

2.1 异形垫片零件分析

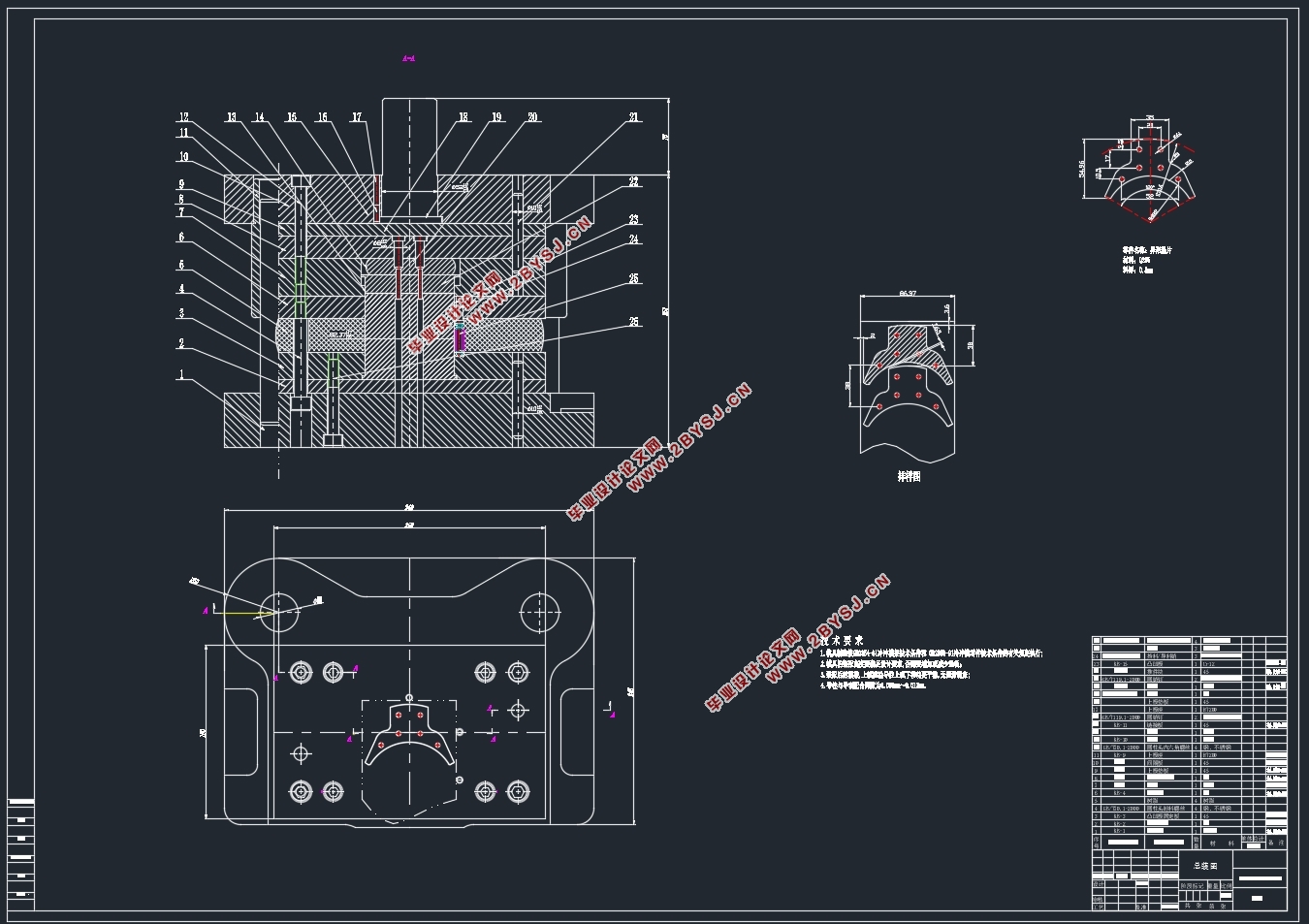

利用CAD二维软件绘制出异形垫片的二维图,如图2.1所示,该零件为落料冲孔结构零件,材料厚度为0.5mm,材质为Q235,该零件可以通过冲孔、落料来获得。

生产批量:大批量

材料:Q235

料厚:0.5mm

零件的尺寸分析:从图2-1中可以看出异形垫片的尺寸精度较高,图中没有标注的公差等级按照IT12来处理,最大尺寸为上下面的宽度为54.96mm,尺寸不是很大,材料的厚度为0.5mm。

零件的结构分析:异形垫片有落料冲孔工序,可以通过一次成型,零件的结构比较规则,冲压的性能很好。

从上面三个方面进行分析可以判断出该零件可以进行冲压,而且冲压的性能好。

2.4 确定冲裁工艺方案

异形垫片从结构和工艺上分析可以看出有冲孔、落料等工序,下面拟定三种冲压方案进行比较,选出最佳的冲压方案。

异形垫片从结构和工艺上分析可以看出有冲孔、落料。下面拟定2种进行比较,选出最佳的冲压方案。

方案一:连续模生产方式,即冲孔、落料进行连续冲压。

方案二:单工序模生产方式,即落料—冲孔分开加工,采用单工序模具生产。

方案三:落料与冲孔复合冲压,采用复合模具

在方案二中模具的结构虽然比较简单,但是需要设计两套模具,在设计成本和制造成本考虑相对较高,不宜采用。

方案一级进模具冲压,模具复杂程度增加,且工位件的定位累积误差会使零件的精度降低,所以同样不宜使用。

采用方案三的复合模,不仅操作方便安全,而且生产率最高,也能够满足大批量生产的要求,能够一次完成冲孔落料的工序,成本比较低,因此采用方案三的冲压方案。

目 录

摘 要 1

1 绪 论 4

2 异形垫片零件工艺分析 6

2.1 异形垫片零件分析 6

2.2.1 特性 6

2.2.2 处理工艺 7

2.3 材料成型性能 7

2.4 确定冲裁工艺方案 7

3 异形垫片冲压模具设计 9

3.1 排样设计 9

3.1.1 搭边及其作用 9

3.1.2 搭边值的确定 9

3.1.3 条料的宽度与步距 10

3.1.4 材料利用率 11

4 异形垫片复合模的工艺计算 13

4.1 压力的计算 13

4.1.1冲裁力的计算 13

4.2 复合模具压力中心计算 14

4.3 冲压设备的选取 15

4.4 冲裁间隙 16

4.4.1 冲裁间隙分类 16

4.4.2 间隙值和确定间隙方法 17

4.5 计算刃口 17

4.5.1 刃口尺寸计算准则 17

4.5.2 刃口尺寸计算 18

4.5.3 计算凸、凹模刃口的尺寸 18

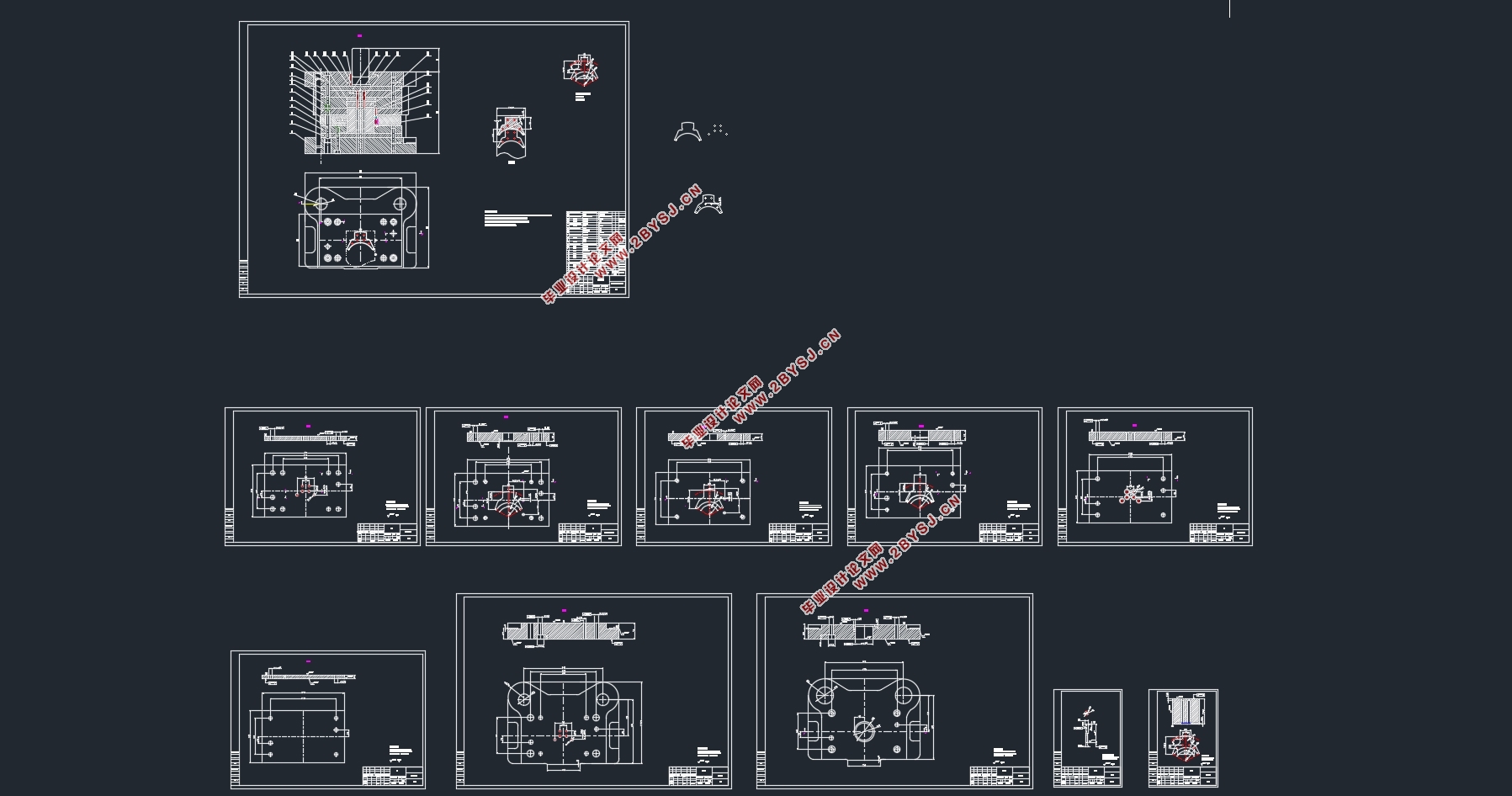

5 复合模具及零件设计与选用 20

5.1 模具主要零件 20

5.1.1 凹模、凸模设计 20

5.2 模架和模座的选择 22

5.3 垫板的选用 24

5.4卸料机构的设计 26

5.5 定位零件的设计 26

5.6 弹性元件的选用 27

5.7 卸料板 27

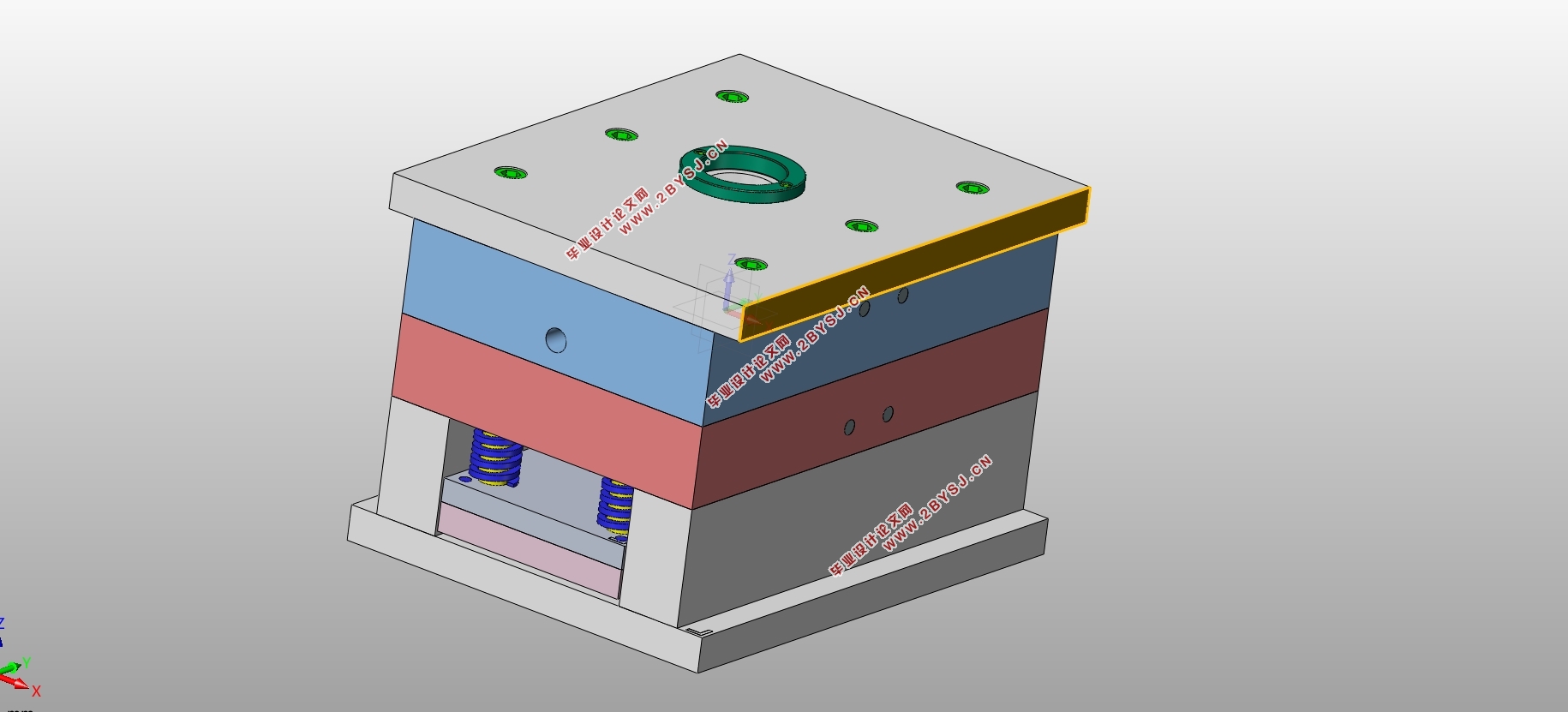

6 模具装配图 29

总 结 30

参考文献 31

致 谢 32