圆锥筒形件压铸模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

圆锥筒形件压铸模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书12000字,CAD图纸13张)

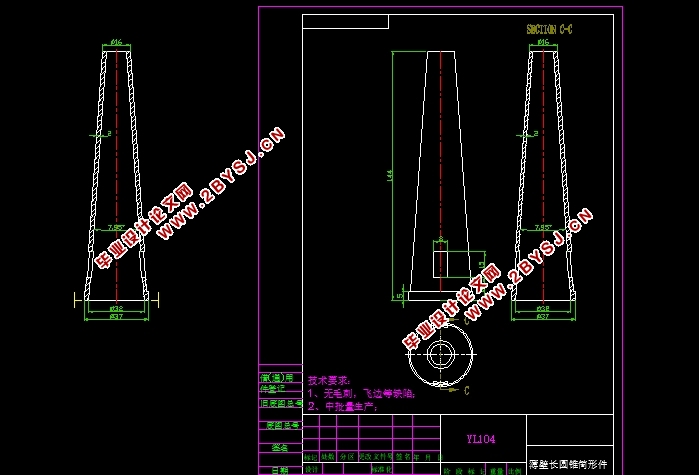

对零件图进行工艺分析

圆锥筒形件是一个机械上的重要零部件,根据零件工作环境可知,该制件需具有较好的表面粗糙度和耐腐蚀性,材料必须具有良好的机械性能、压铸性能、导热性能和较高的比强度和比刚度。较好的高温力学性能和低温韧性;压铸工艺简单,成形及切削加工性能良好,有较高的耐蚀性,综合以上要求,拟订采用铸铁材料,因为其密度低,熔点低,使得变形温度小,尺寸精度高有利于一次开模成形,流动性能好;对声音和震动具有良好的削减性能,有利于提高制件平稳性,材料为铝合金。这样既可以减轻重量,又能够满足使用要求。

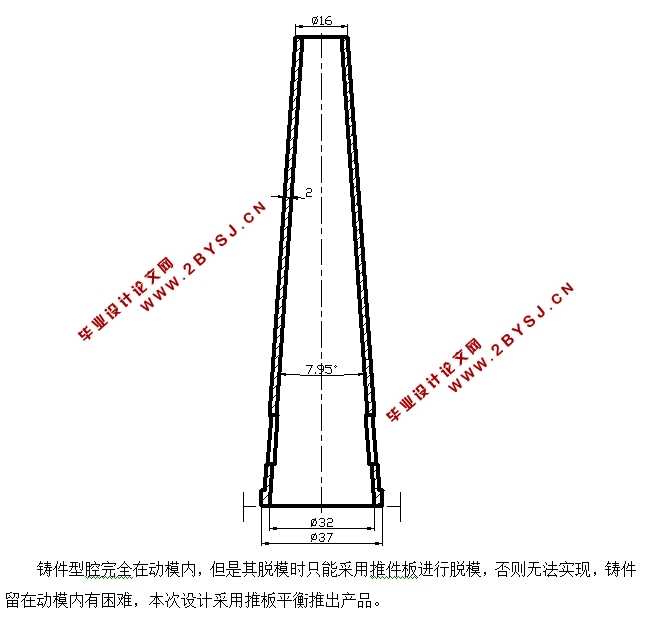

该制件为圆筒形零件,最大外形尺寸为φ37mm×144mm,属于小型压铸件。但符合金属压铸造件的压铸要求,壁厚均匀,为2.0mm;该零件两侧对称分布有两个方形孔,要求铸件无欠铸、气孔、疏松、裂纹等缺陷,由于铸件的内外部质量要求高,因而不仅要求压铸模具、有合理的浇注系统,在压铸时要有合理的工艺参数,而且在铸件设计中内孔加工面尽可能取小的加工量,本次设计的课题无需单独后续加工,所以可以直接加工到尺寸。

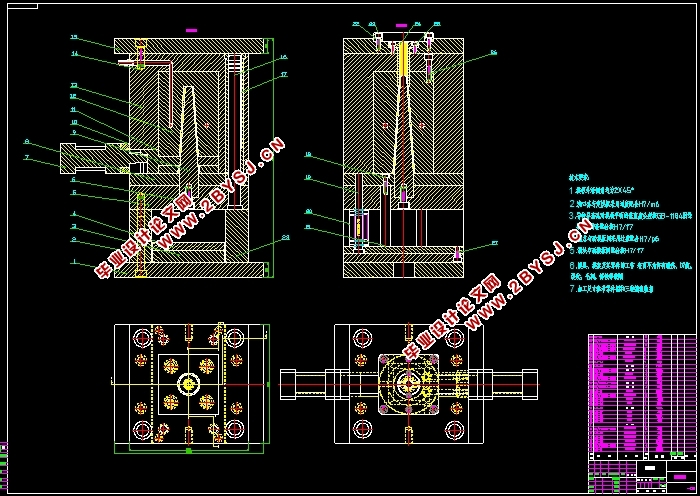

2.2.分型面的确定

分型面是从模具中取出铸件的动模和定模的结合面。分型面的类型形状和位置不仅关系到模具结构及其复杂程度,而且影响到铸件的质量和操作是否方便。

2.2.1.分型面的设计原则

分型面的选择合适与否,对压铸模的结构和压铸件的质量可以产生多方面的影响。本次设计,分型面的选择考虑以下几个方面:

a.开模时,能保持铸件随动模移动方向脱出定模,使铸件留在动模内。分型面应取在最大截面上。

b.有利于浇注系统和派溢系统的合理布置。

c.加工尺寸精度要求高的部分尽可能位于同一半模内。

d.使压铸模的结构简单并有利于加工。

目 录

摘 要 3

第一章、绪论 7

1.1.压铸技术现状 7

1.2.压铸技术发展趋势 7

1.3.论文的主要内容 8

第二章、对模具结构的初步分析 9

2.1.对零件图进行工艺分析 9

2.2.分型面的确定 9

2.2.1.分型面的设计原则 9

2.2.2.分型面设计方案 9

2.3.确定型腔数量 10

2.4.浇注系统 10

2.5.浇口的设计 11

2.5.1.直浇道的结构尺寸 11

2.5.2.浇口套、压室和压射冲头的配合尺寸 11

2.6.溢流槽的设计 12

2.6.1.溢流槽的结构型式 13

2.7.排气槽的设计 13

第三章、压铸机的选择 14

3.1.压铸模与压铸机的关系 14

3.2.压铸机的分类 14

3.3.压铸机的预择 14

第四章、压铸模总体设计 17

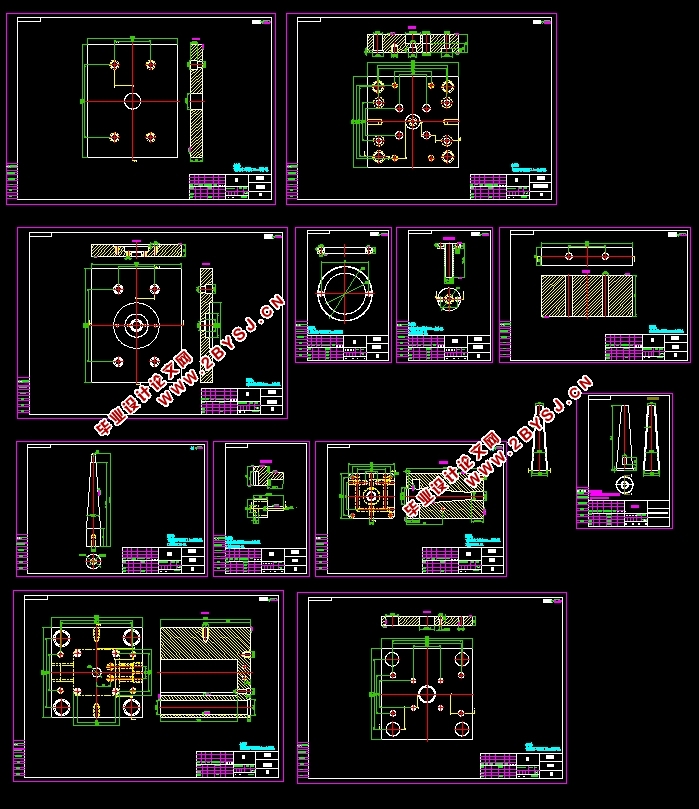

4.1.成型零件的设计 17

4.2.成型零件的结构形式 17

4.3.成型零件的固定形式 18

4.4.成型零件的止转形式 18

4.5.成型零件的尺寸计算 18

8.2.抽芯机构设计 19

第五章、模具构件的设计 21

5.1.模板的设计 21

5.2.模座的设计 21

5.3.导准件的设计 21

5.4.顶出机构的设计 21

5.4.1.顶出零件的设计 21

5.4.2.复位零件的设计 22

5.4.3.推板导准件的设计 23

第六章、模具的预热和冷却 24

第七章、压铸工艺 25

7.1.压力参数 25

7.2.速度参数 25

7.3.时间参数 25

7.4.温度参数 26

7.5.压铸用涂料 26

致 谢 28

参考文献 29