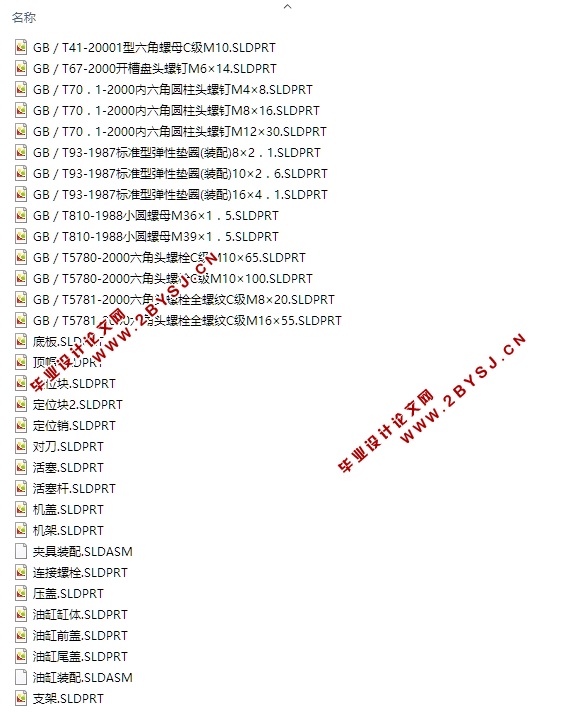

减速器机壳工艺工装设计及三维造型(含CAD零件装配图,SolidWorks三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

减速器机壳工艺工装设计及三维造型(含CAD零件装配图,SolidWorks三维图)(课题申报表,任务书,开题报告,中期检查表,外文翻译,论文说明书8000字,CAD图纸6张,SolidWorks三维图,答辩PPT)

REDUCER CASING PROCESS DESIGN AND 3D SOLID MODELING

摘要

生产过程中的目标(原料、坯料、质量和数量)的状态始终发生直接的变化要求工艺路线,如坯料加工、热处理、组装等,并称之为工艺路线。制造工艺过程中,确认每一个安装工人位置和工步过程需要这个过程,处理的机车,这个过程中,车床的进入,切割深度,主轴转速和切削速度,夹具,刀具和测量工具,刀具的数量和长度,长度计算是工作地点的补助时间和服务时间。

关键词 工序;工位;工步;夹紧力

Abstract

The direct changes in the state of the target (raw material, blank, quality and quantity) in the process of production require process routes, such as blank processing, heat treatment, assembly, etc., which are called process routes. During the process of manufacturing, this process is required to confirm the position and step process of each installation worker. In this process, the entry of the lathe, the depth of the cutting, the speed of the spindle and the cutting speed, the fixture, the cutter and the measuring tool. ength calculation is the subsidy time and service time of the work place.

Keywords Process Location Working step Clamping force

零件的分析

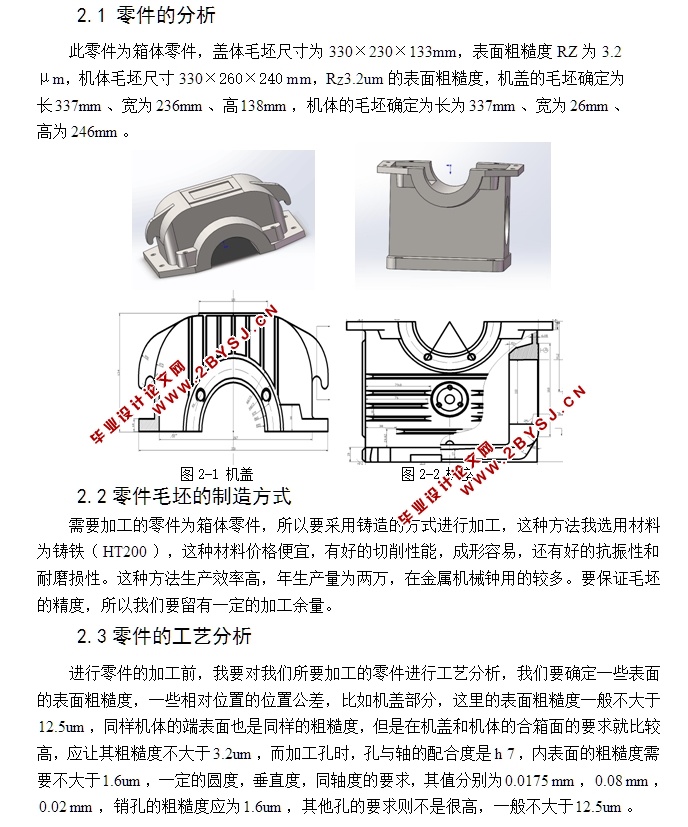

此零件为箱体零件,盖体毛坯尺寸为330×230×133mm,表面粗糙度RZ为3.2μm,机体毛坯尺寸330×260×240 mm,RZ3.2um的表面粗糙度,机盖的毛坯确定为长 、宽为 、高 ,机体的毛坯确定为长为 、宽为 、高为 。

2.2零件毛坯的制造方式

需要加工的零件为箱体零件,所以要采用铸造的方式进行加工,这种方法我选用材料为铸铁( ),这种材料价格便宜,有好的切削性能,成形容易,还有好的抗振性和耐磨损性。这种方法生产效率高,年生产量为两万,在金属机械钟用的较多。要保证毛坯的精度,所以我们要留有一定的加工余量。

2.3零件的工艺分析

进行零件的加工前,我要对我们所要加工的零件进行工艺分析,我们要确定一些表面的表面粗糙度,一些相对位置的位置公差,比如机盖部分,这里的表面粗糙度一般不大于 ,同样机体的端表面也是同样的粗糙度,但是在机盖和机体的合箱面的要求就比较高,应让其粗糙度不大于 ,而加工孔时,孔与轴的配合度是 ,内表面的粗糙度需要不大于 ,一定的圆度,垂直度,同轴度的要求,其值分别为 , , ,销孔的粗糙度应为 ,其他孔的要求则不是很高,一般不大于 。

2.4箱体零件的结构工艺性

减速器的结构形式更加复杂,箱体表面具有更大的结构要求,并具有较大的机械加工工作量,应注意下面几点:

通孔和阶台孔是箱体加工的基本孔。最好的工艺技术是通孔,而阶台孔相对较差。

箱体的内部表面难以加工,尽可能减小结构,使切削加工前需要穿过的孔的直径大于内端面。在内端面尺寸过大的时候必须用特殊的径向进给装置。

在加工过程中,应减少刀具的更换次数,并在箱体上保持固定孔的尺寸。

目 录

摘要 I

Abstract II

1 绪论 1

1.1 题目背景和研究意义 1

1.2 本课题研究的主要内容 1

2 零件的分析 2

2.1 零件的分析 2

2.2零件毛坯的制造方式 2

2.3零件的工艺分析 2

2.4箱体零件的结构工艺性 2

3 机械加工工艺规程设计 3

3.1 选择定位基准 3

3.1.1精基准 3

3.1.2 粗基准 3

3.2 确定加工工艺路线 3

3.2.1机盖 3

3.2.2机座 3

3.2.3合箱后 4

3.3选择加工设备和工艺设备 5

3.3.1机床的选用 5

3.3.2夹具的选用 5

3.3.3刀具的选用 5

3.3.3量具的选用 5

4 确定切削用量及基本工时 6

4.1机盖 6

4.1.1粗铣顶平面 6

4.1.2粗铣合箱面 6

4.1.3磨合箱面 7

4.2机座 10

4.2.1粗铣箱体下平面 10

4.2.2粗铣箱体合箱面 10

4.2.3磨箱体分割面 11

4.2.4钻孔 11

4.2.5钻螺纹孔 13

4.2.6钻螺纹孔 15

4.3机体 16

4.3.1钻,铰2个直径为6mm深28mm的孔 16

4.3.2半精铣前后端面 17

4.3.3半精铣左右端面 18

4.3.4精前后铣端面 18

4.3.5精铣左右端面 19

4.3.6粗镗蜗杆面Φ110毫米轴承孔 19

4.3.7粗镗蜗轮面Φ110毫米轴承孔 20

4.3.8半精镗蜗杆面Φ110毫米轴承孔 20

4.3.9半精镗蜗杆面Φ110毫米轴承孔 21

4.3.10精镗蜗杆面2-Φ110mm轴承孔 21

4.3.11精镗蜗轮面2-Φ110mm轴承孔 21

4.3.12钻蜗杆轴承孔端面上4-M12mm ,深16 mm的螺纹孔 21

4.3.13钻蜗轮轴承孔端面上4-M12mm ,深16 mm的螺纹孔 22

4.3.14锪孔 23

5 专用夹具设计 24

5.1 粗铣前后夹具设计 24

5.1.1 定位基准的选择 24

5.1.2 定位元件的设计 24

5.1.4铣削力、夹紧力计算 25

5.1.5 夹紧装置及夹具体设计 26

5.1.6 夹具设计及操作的简要说明 26

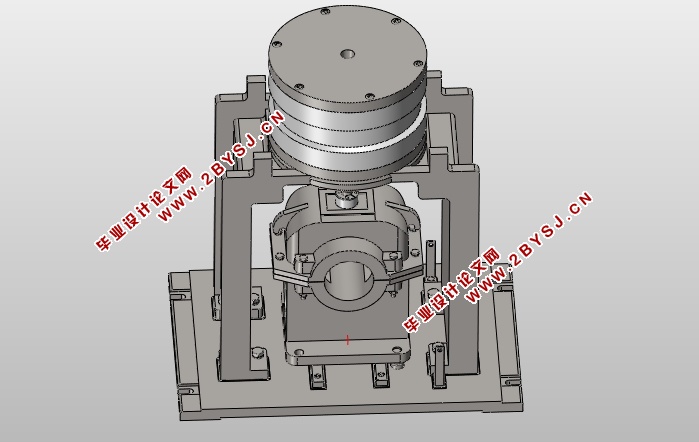

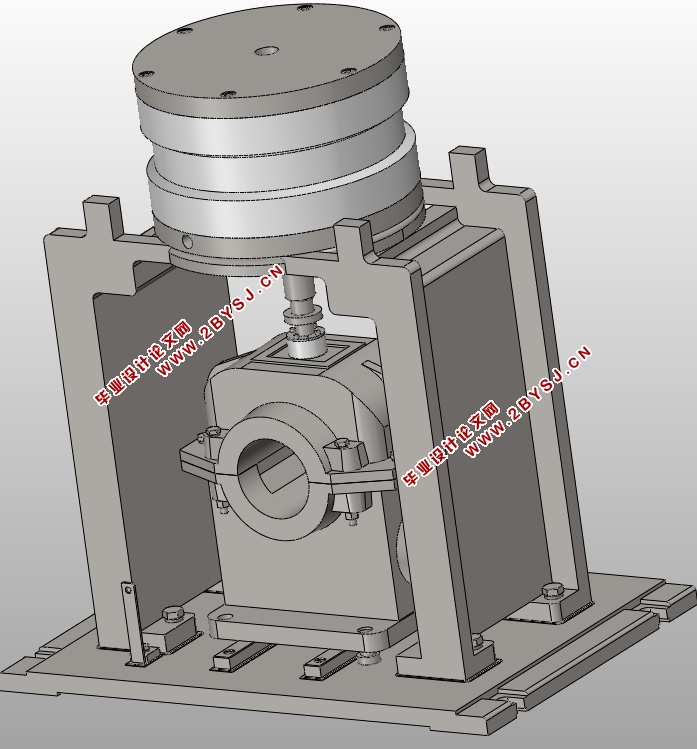

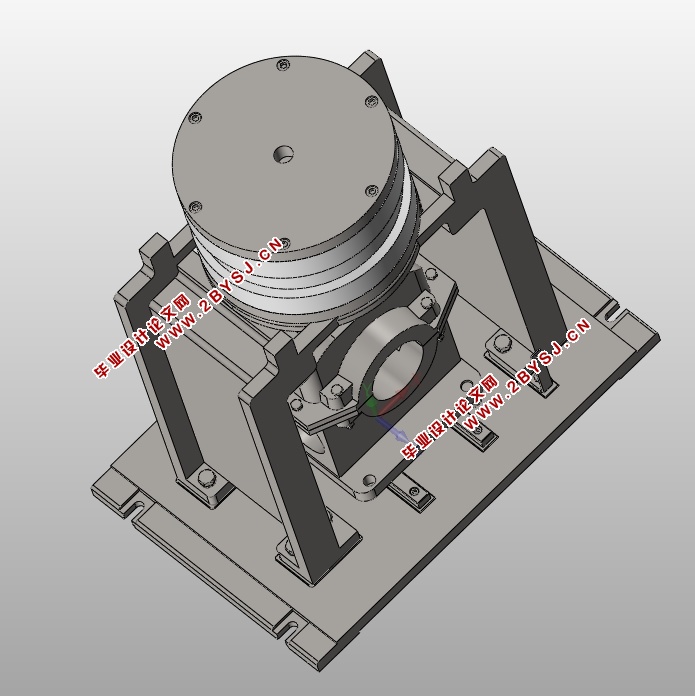

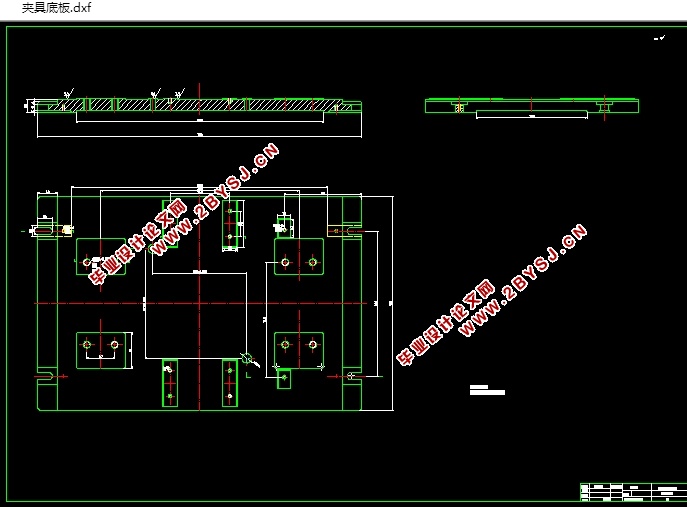

5.1.7 夹具体三维图 27

5.1.8 夹具总装图 27

结 论 28

致谢 29

参考文献 30