T型圆孔连接片复合模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

T型圆孔连接片复合模具设计(含CAD零件图装配图)(论文说明书14400字,CAD图纸11张)

摘 要

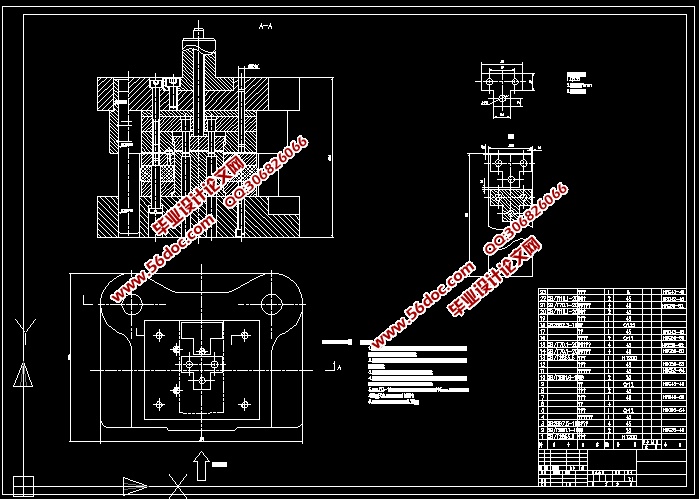

本文是对连接片的冲孔及其落料模具的设计,通过对零件图形的结构和生产工艺性的分析,决定采取冲孔和落料在同一道工序完成的复合模,同时考虑到倒装式复合模的冲孔废料直接由冲孔凸模从凸凹模内孔推下,无顶件装置,结构简单,操作方便,故选用倒装式复合模具。

关键词:冲孔;落料;倒装式;复合模

冲压件工艺分析

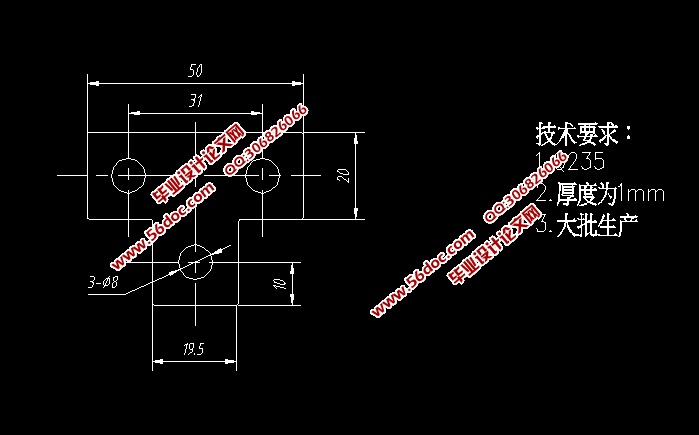

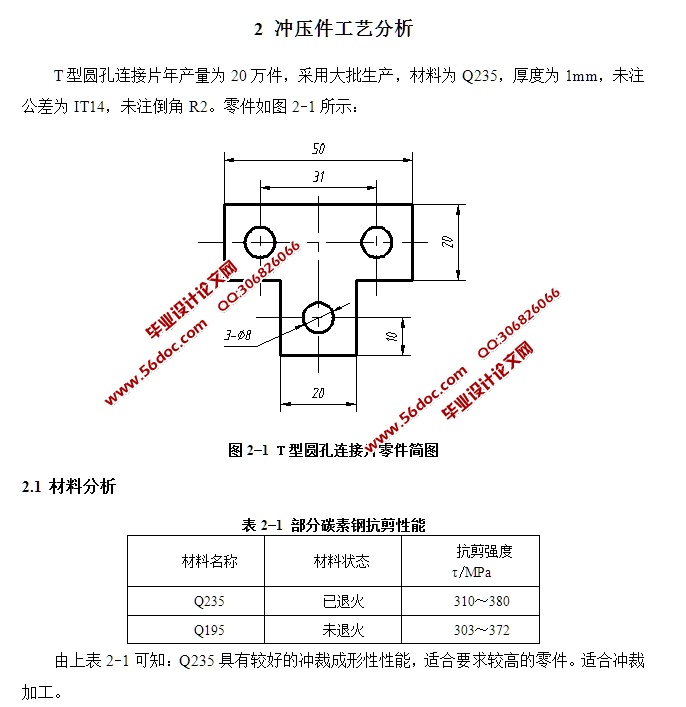

T型圆孔连接片年产量为20万件,采用大批生产,材料为Q235,厚度为1mm,未注公差为IT14,未注倒角R2。零件如图2-1所示:

2.2 零件结构

零件结构形状相对简单,无尖角,对冲裁加工较为有利。凸、凹模允许的最小壁厚4.5mm,小于最小孔边距5mm。所以,用倒装式复合模冲压这个零件。

目 录

1 绪论 1

2 冲压件工艺分析 3

2.1 材料分析 3

2.2 零件结构 3

2.3 尺寸精度 3

3 冲裁方案的确定 4

3.1 冲裁工艺方案的确定 4

3.2 冲裁工艺方法的选择 5

3.3 冲裁结构的选取 6

4 模具总体结构的确定 7

4.1 模具类型的选择 7

4.2 送料方式的选择 7

4.3 定位方式的选择 7

4.4 卸料、出件方式的选择 8

4.5 导向方式的选择 8

5 模具设计工艺计算 10

5.1 排样设计 10

5.1.1 确定搭边值 10

5.1.2 送料步距与条料宽度的计算 10

5.1.3 材料利用率的计算 11

5.2 冲裁力的计算 11

5.3 冲压设备的选择 13

5.4 压力中心的确定 14

6 刃口尺寸的计算 16

6.1 冲裁间隙 16

6.2 刃口尺寸的计算及依据 17

7 主要零部件设计 20

7.1 凹模的设计 20

7.1.1 凹模外形的确定 20

7.1.2 凹模外形尺寸计算 20

7.2 凸模的设计 23

7.2.1 凸模结构的确定 23

7.2.2 凸模材料的确定 23

7.2.3 凸模精度的确定 23

7.2.4 凸模高度的确定 23

7.3 凸凹模的设计 25

7.3.1 凸凹模外形的确定 25

7.3.2 凸凹模材料的选取 25

7.3.3 凸凹模精度的确定 25

7.3.4 凸凹模壁厚的确定 25

7.3.5 凸凹模洞口类型的选取 26

7.4 卸料装置的选用 27

7.4.1 卸料装置的选用 27

7.4.2 卸料板外型的设计 27

7.4.3 卸料板材料的选择 28

7.4.4 卸料板结构的设计 28

7.4.5 卸料板整体精度的确定 29

7.5 卸料橡胶的选用 29

7.6 固定板的设计 30

7.6.1 凸模固定板的设计 30

7.6.2 凸凹模固定板的设计 30

7.7 垫板的设计 31

7.8 挡料销、导料销、卸料螺钉的选用 31

7.8.1 挡料销、导料销的选用 31

7.8.2 卸料螺钉的选用 32

7.9 上下模座、模柄、打杆的选用 32

7.9.1 上下模座的选用 32

7.9.2 模柄的选用 32

7.9.3 螺钉、销钉的选用 32

8 冲压设备的校核 33

8.1 冲压设备的校核 33

8.2 冲压设备的选用 33

结论 34

致谢 35

参考文献 36