内齿距止动片级进模设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

内齿距止动片级进模设计(含CAD零件图装配图)(论文说明书18500字,CAD图纸25张)

摘 要

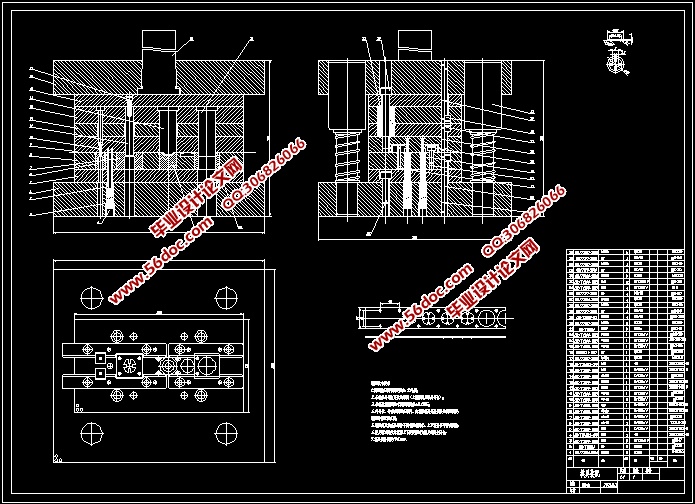

从内齿距止动片本身的结构分析,该工件属于圆形冲压件,圆形工件内由四齿弯曲工艺组成,工件具备对称性。因此模具的设计和排样从冲孔、落料、弯曲等工艺分析出发;产品多工艺,结构难度中等,从实际生产的角度出发,为了节约模具制造成本,提高产品生产效率,该产品的模具设计方案采用了级进模具。在模具设计前主要分析计算产品的展平尺寸,查找工件图纸中未标注公差的尺寸公差,根据尺寸公差来确定模具制造的精度;棑样设计是级进模具的设计核心,模具的设计制造是否能投入生产、节约制造成本、模具本身结构与产品的棑样设计有着密切的关系;经过多次的排样分析以后,开始进行模具的结构设计,其中需要计算模具本身的相关参数,例如模具的闭合高度、卸料力、冲裁力、弯曲力、冲裁间隙、模具装配配合间隙、凸模高度、压力中心、模具总压力,根据总冲压力选择冲压设备;所有的设计方案确定以后开始绘制模具草图、装配图、零件图、编写技术要求、设计说明书。

关键词:级进模;冲裁力;冲裁间隙;

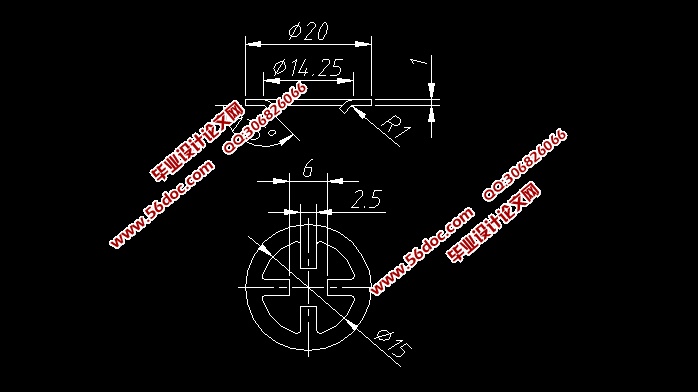

工件名称:内齿距止动片;

工件简图:如图2-1;

生产批量:大量;

材料:Q235;

材料厚度:1mm;

精度等级:IT12。

工件表面质量:工件表面无毛刺、压痕、拉裂、起皱等不良现象

目录

1 绪论 1

1.1冷冲压模具概述 1

1.2冲压模具的发展趋势 1

1.3冲压模具的现状和市场需求 1

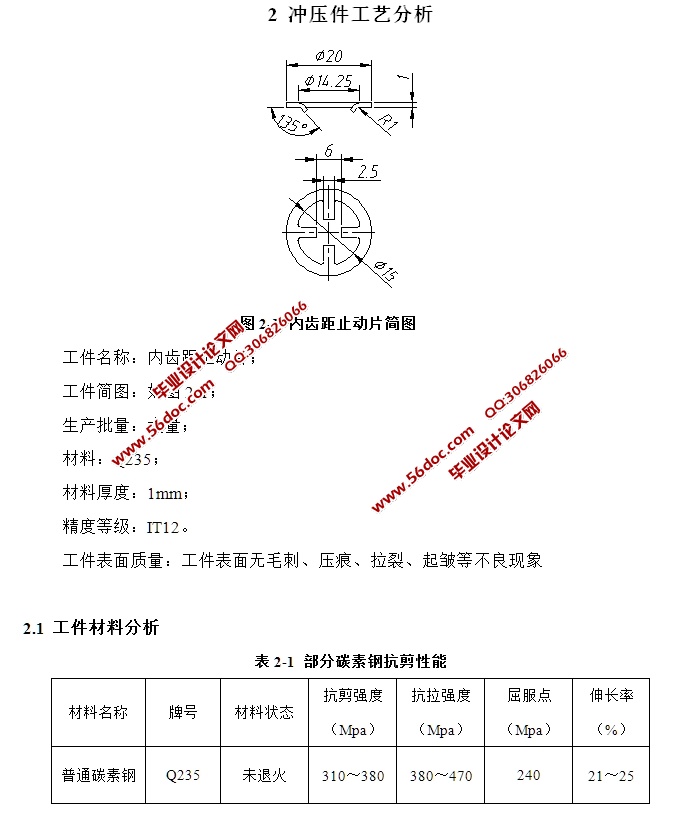

2 冲压件工艺分析 3

2.1 工件材料分析 4

2.2 工件结构形状分析 4

2.3 尺寸精度 4

2.4弯曲工艺分析和参数计算 5

2.4.1 弯曲中性层确定 5

2.4.2弯曲件展平尺寸计算 6

2.4.3弯曲卸料后的回弹 6

2.5弯曲力计算 7

2.5.1校正弯曲的弯曲力计算 7

2.5.2卸料力计算 8

3 冲压工艺方案确定 9

3.1 冲裁工艺方案的确定 9

3.2 冲裁工艺方法的选择 9

4 模具总体结构 10

4.1 模具类型的选择 10

4.2 定位方式的选择 10

4.3 送料方式的确定 10

4.4 出件方式的确定 10

4.5 送料方向的确定 10

4.6 导向方式的确定 11

5 工艺参数计算 12

5.1 排样方式的选择 12

5.1.1 搭边值的确定 13

5.1.2 材料利用率的计算 15

5.2 冲压力的计算 15

5.2.1 冲裁力的计算 16

5.2.2 卸料力计算 16

5.2.4 初选压力机 18

5.2.5 压力中心的确定 18

6 刃口尺寸的计算 20

6.1 冲裁间隙的确定 20

6.2 刃口尺寸的计算及依据与法则 22

7 主要零部件设计 26

7.1 凹模设计 26

7.1.1 凹模刃口结构形式的选择 26

7.1.2 凹模精度与材料的确定 26

7.1.3 凹模外形尺寸的确定 27

7.2 凸模的设计 30

7.2.1 凸模结构的确定 30

7.2.2 凸模高度、长度的确定 30

7.2.3 凸模材料的确定 32

7.2.4 凸模精度的确定 32

7.3 卸料装置的设计 32

7.3.1 卸料板的外形设计 32

7.3.2 卸料板材料的选择 32

7.3.3 卸料板的结构设计 33

7.3.4 卸料板整体精度的确定 33

7.3.5 卸料弹簧的设计 33

7.3.6 卸料螺钉的选用 33

7.4 凸模固定板的设计 33

7.5 导向零件的设计 34

7.5.1 垫板的设计 34

7.5.2 导料板的设计 34

7.5.3 浮升销的设计 34

7.6 导正销的设计 35

7.7 模架、模柄的选用 35

7.7.1 上下模座的选用 35

7.7.2 模柄的选用 37

7.8 螺钉的选用 37

8 冲压设备的校核与选定 38

8.1 冲压设备的校核 38

8.2 冲压设备的选用 38

9 压力机的选择 39

10 模具结构简述 40

结 论 41

致 谢 42

附录 44