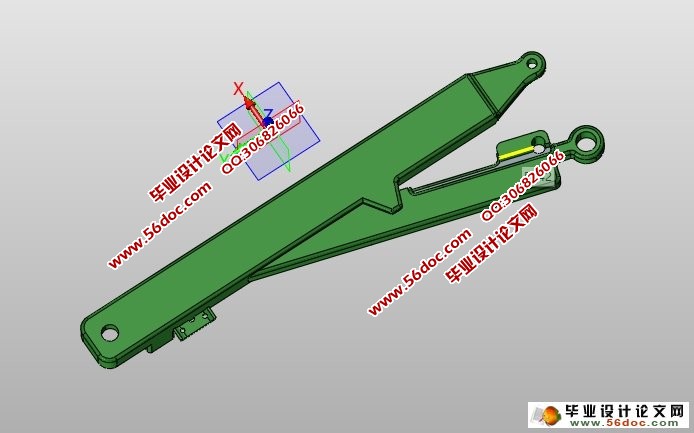

装载机玩具动臂注塑模具设计(含CAD图,PROE三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

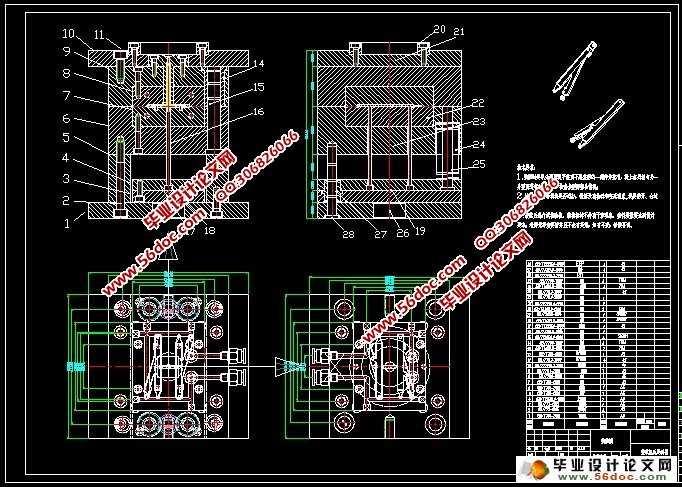

装载机玩具动臂注塑模具设计(含CAD图,PROE三维图)(论文说明书7300字,CAD图纸12张,PROE三维图)

在本次模具设计中,我结合实际情况,综合考虑了塑件材料的安全性(无毒),可成型性,塑件的质量要求,模具的制造成本,模具的可加工性等要素,本着一切从实际出发的原则进行设计。由于塑件是圆筒形薄壁深壳状零件,我采用哈夫机构成型手柄并用气动顶出装置顶出塑件,这即简化了模具结构又节省了制造成本,最主要的是使塑件表面无顶痕,保证了塑件的表面质量,也符合了人们生活的安全原则

目 录 III

1.引言 1

2.塑料工艺分析与模具方案确定 2

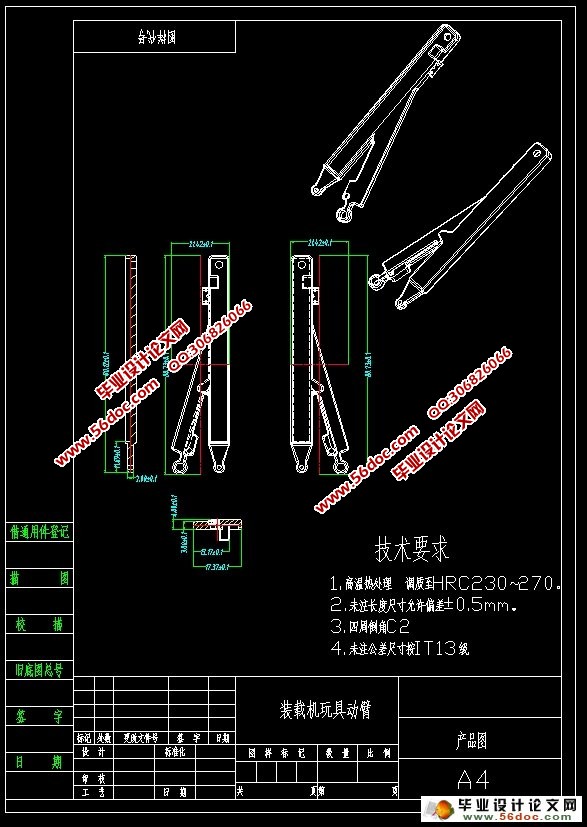

2.1 制件的分析 2

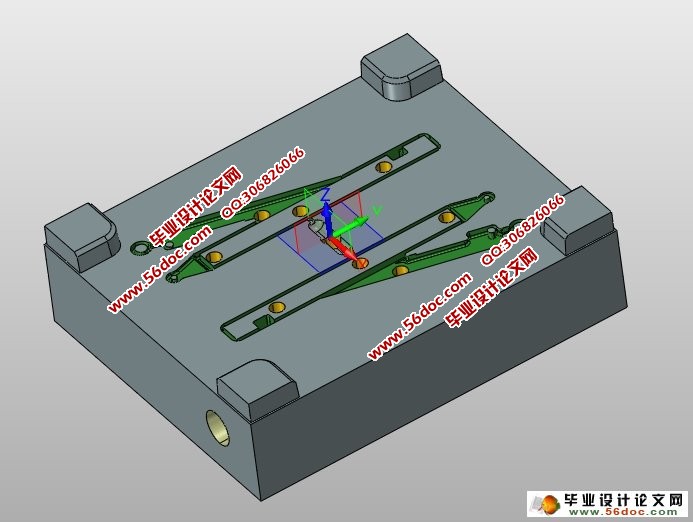

2.2 模具方案的初步确定 3

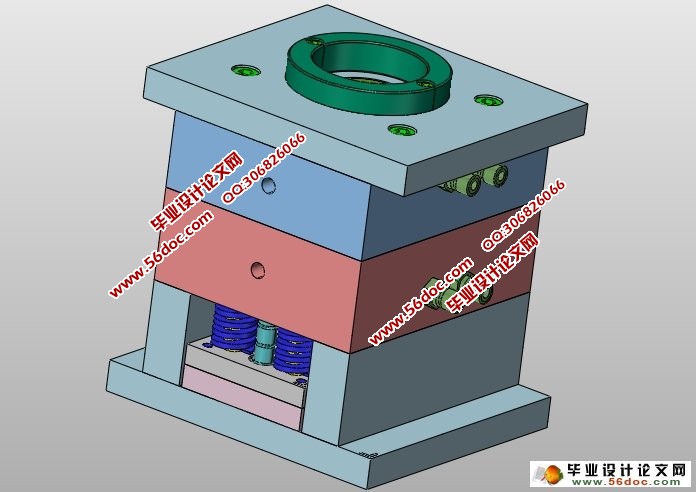

2.3总装图 3

3. 塑料的成型特性及工艺参数 4

4. 注塑设备的选择 5

4.1 计算塑件的体积和重量 5

4.2 选择设备型号、规格、确定型腔数 5

5. 浇注系统 6

5.1 确定成型位置 6

5.2 分型面的选择 6

5.3 浇口套的选用 7

5.4 流程比的校核 8

6. 脱模机构的设计 8

6.1 顶出机构 8

6.2 脱模力的计算 8

7. 侧向抽芯机构的设计 9

7.1 抽拔距与抽拔力的计算 10

7.1.1抽芯距 10

7.1.2抽芯力的计算 10

7.2 抽芯机构的设计 11

7.2.1滑块与滑块槽的设计 11

7.2.2定位装置的设计 12

7.2.3斜导柱的设计与计算 12

8. 温度调节机构的选择 13

8.1模具温度调节对塑件质量的影响 13

8.2冷却系统的设计原则 14

8.3冷却装置的布置如下 14

9.总装图 15

10. 注射机有关工艺参数的校核 15

10.1 注射量的校核 15

10.2 锁模力与注射压力的校核 15

10.2.1锁模力的校核 15

10.2.2注射压力的校核 16

10.3 材料厚度与注射机开模行程的校核 16

11. 成型零部件的设计与计算机构形式 17

11.1 成型零部件的结构形式 17

11.1.1凹模的结构设计 17

11.1.2型芯的结构设计 17

11.2成型零部件的工作尺寸的计算 17

12. 模架、支承与连接零件的设计与选择 21

12.1定模座板 21

12.2定模板 21

12.3动模板 21

12.4 动模座板 21

13. 合模导向与定位机构的设计 22

13.1 导柱导向机构 22

13.2 导向孔、导套的结构及要求 23

13.3 导柱布置 23

14. 排气与引气系统 23

14.1.1排气系统的作用及气体来源 23

14.1.2排气系统的设计要点 23

14.2引气装置 24

结 论 24