CA6140机床后托架加工工艺及夹具设计(含CAD夹具图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

CA6140机床后托架加工工艺及夹具设计(含CAD夹具图装配图)(论文说明书18000字,CAD图6张)

摘要

机械加工的工艺过程是指工件(零件)制造加工的过程,常常使用机床加工的方法,改变毛坯材料的外形、大小和表面粗糙度等,使其加工为图纸所要求的零件的过程称为机械加工工艺流程。机加工工艺是在机加工工艺流程的基础上,改变被加工零件的形状、大小、相对位置及其金属性能等,使其成为符合要求的零件,是各个阶段的诠释。

夹具是机械加工工艺系统中的一个重要组成部分。使用合适的夹具可以(1)缩短辅助加工时间(2)保证加工质量(3)扩大机床使用的局限性(4)降低工作强度。

关键词:机械加工工艺;夹具;夹紧力

Machining Technology and Fixture Design of Back Bracket of CA6140 Machine Tool

abstract

Machining process refers to the manufacturing process of workpiece (parts). Machine tool processing is often used to change the shape, size and surface roughness of blank material, so that the process of turning it into parts required by drawings is called mechanical processing process. Machining process is based on the machining process, changing the shape, size, relative position and metal properties of the parts to be processed, making them meet the requirements of the parts, which is the interpretation of each stage.

Fixture is an important part of mechanical processing technology system. The use of appropriate fixtures can (1) shorten the auxiliary processing time (2) ensure the processing quality (3) expand the limitations of machine tool use (4) reduce the working intensity.

Key words: Machining technology; Fixture; Clamping force

1 CA6140机床后托架加工工艺

1.1 确定生产类型

根据毕业设计任务书要求即制订年产5000台机床后托架,查机械制造技术基础得知该零件的生产类型为成批生产。

1.3加工工艺要求

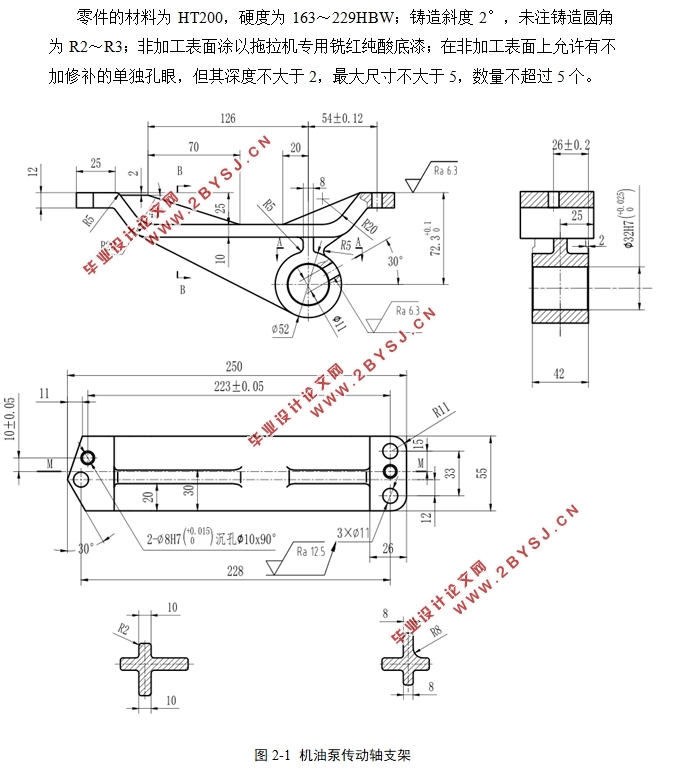

由CA6140机床后托架加工工艺及夹具设计任务书可以得到,零件的加工要求主要是后托架的底面、主视图上的三个孔、俯视图上的四个孔以及左图上的两个孔。

对于底面的加工,其底面的要求是 ,平面度要求是0.03。可以采用铣削加工。

对于主视图的三个孔的加工,即∅〖40〗_0^0.025,∅〖30.2〗_0^0.02,∅,〖25.2〗_0^0.03,三个孔的要求均是R_a=1.6查取相关的表格后得到其所要求的精度等级分别是IT=7,IT=7,IT=8。

对于俯视图上的四个孔的加工,四个孔分别是以∅13和∅20为一组的阶梯孔,这组孔的要求是R_Z=50,R_a=6.3。以及以∅13和∅10为一组的阶梯孔,其中∅10是装配铰孔,其中孔∅13的表面粗糙度要求是R_Z=50,R_a=6.3。∅10是装配铰孔要求是R_a=1.6。

左视图两个孔∅6,M6无太多要求。

后托架作为CA6140机床结构后托起部分,其上三个孔分别用来装光杠,丝杠及转向开关。该零件材料为HT200,零件结构较小,所以可以采用金属砂型铸造的方式,采用这种毛坯加工方法其毛坯余量较小,精度较高,可以提高劳动生产率。

1.4确定各加工位置的加工方案

目录

摘要 i

Abstract i

1 CA6140机床后托架加工工艺 4

1.1 确定生产类型 4

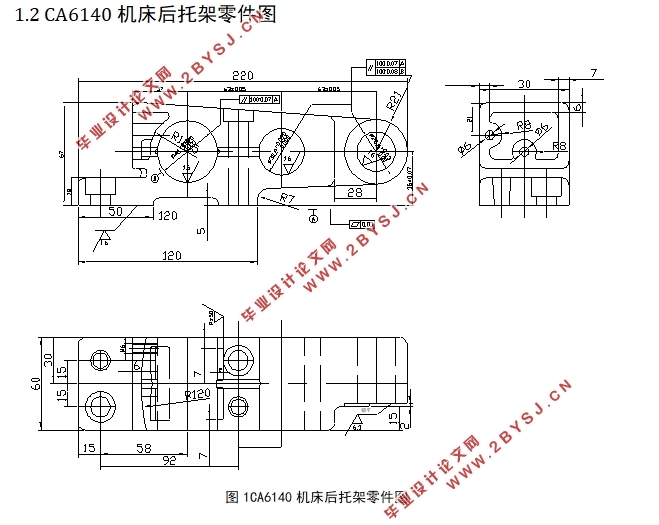

1.2 CA6140机床后托架零件图 4

1.3 加工工艺要求 4

1.4 确定各加工位置的加工方案 5

1.4.1 确定加工方案应考虑的因素 5

1.4.2 底面加工方案 6

1.4.3 各孔的加工方案 6

1.5 定位基准的选择 7

1.5.1 粗基准的选择原则及粗基准的确定 7

1.5.2 精基准的选择原则及精基准的确定 7

1.6 加工阶段的划分 8

1.7 工序的划分 8

1.8 加工顺序确定 9

1.9 加工工艺路线方案的比较及最终方案的确定 9

1.9.1 加工方案 9

1.9.2 方案比较和选择 11

1.10 各个加工位置加工方法的工序尺寸计算 12

1.10.1 底面加工 12

1.10.2 主视图上的三个孔的加工 13

1.10.3 顶面四个孔的加工 16

1.10.4 左视图两个孔的加工 17

1.10.5 主视图上孔∅40两个油槽的加工 17

1.11 时间定额的粗略计算 17

1.11.1 粗铣,精铣底面 17

1.11.2 粗镗、半精镗、精镗主视图三个孔 19

1.11.3 钻、锪顶面四个孔 25

1.11.4 钻侧面的螺纹孔M6,深孔∅6。 29

1.12 功率校核 31

1.12.1 铣床功率校核 31

1.12.2 镗床功率校核 32

1.12.3 钻床功率校核 32

2 专用夹具设计 33

2.1 铣底面夹具设计 34

2.1.1 切削力和夹紧力的计算 34

2.1.2 定位误差分析与计算 35

2.1.3 夹具操作说明 36

2.2 镗侧面三孔夹具设计 36

2.2.1 切削力和夹紧力的计算 36

2.2.2 定位误差分析与计算 38

2.3 钻顶面四孔夹具设计 39

2.3.1 切削力和夹紧力的计算 39

2.3.2 定位误差分析与计算 40

2.4 钻侧面两孔M6,∅6夹具设计 41

2.4.1 切削力和夹紧力的计算 41

2.4.2 定位误差分析与计算 43

参考文献 44

外文资料 45

中文译文 50

致谢 54