螺母注塑模设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

螺母注塑模设计(含CAD零件装配图)(任务书,开题报告,文献摘要,外文翻译,论文说明书13500字,CAD图16张)

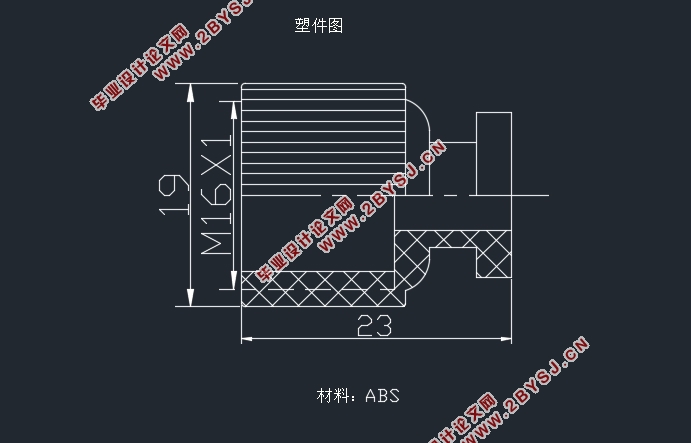

产品名称:螺母注塑模

第2章 模塑工艺规程的制定

2.1 塑件的工艺性分析

2.1.1 材料性能分析

本次毕业设计中的螺母是选用的是ABS塑料加工成型,而热塑性塑料ABS是具有综合性能良好工程性能的热塑性塑料材料。ABS的粘度一般,所以它的流动性较为良好。ABS还具备可耐气候性——使用温度范围应为40到100摄氏度,所以它的适应性十分广。[2]

ABS热塑性塑料在一般情况下的密度: ~1.08g/ ,它的弹性模量E=1.4 10 MPa,成型收缩率 ,ABS热塑性塑料泊松比 。[2]

2.1.2 注塑制件结构

因本次设计中要求带有内螺纹的螺母需设置自动脱螺纹机构来实现螺纹的自动脱出,这时螺纹型芯就一定要相对塑件做回转运动而使塑件在反作用力的作用下自动脱出而并非随型芯一起旋转,故塑件必需被要求不能随型芯旋转,所以塑件带有的直纹沟槽恰恰提供了止转的效果。另一方面,塑件外表面存在环行的内凹颈部结构,故模具还应构建相关侧向抽芯机构。该ABS塑件的其他结构相对于以上两种机构较为简单,比较容易成型。

目录

摘要 I

目录 1

第1章 绪论 1

1.1 课题背景及研究的目的和意义后面的参考文献都要在正文中有引用 1

1.2 课题的研究内容及意义 1

1.3 设计题目 2

第2章 模塑工艺规程的制定 3

2.1 塑件的工艺性分析 3

2.1.1 材料性能分析 3

2.1.2 注塑制件结构 3

2.2 计算塑件的体积和质量 3

2.3 注塑模结构分析与注塑机的选用 3

2.3.1 注射机初步选择 4

2.3.2 型腔数量的确定和校核 4

2.3.3 塑件在分型面上的投影面积与锁模力校核 5

2.3.4 最大注射压力校核 5

2.3.5 注射机安装校核 5

2.3.6 注射机行程校核 6

2.4 塑件注塑工艺参数的确定 6

第3章 注塑模的结构设计 7

3.1 分型面的选择 7

3.2 确定型腔的排列方式 7

3.3 浇注系统设计 7

3.3.1 主流道设计 7

3.3.2 分流道设计 8

3.3.3 浇口设计 8

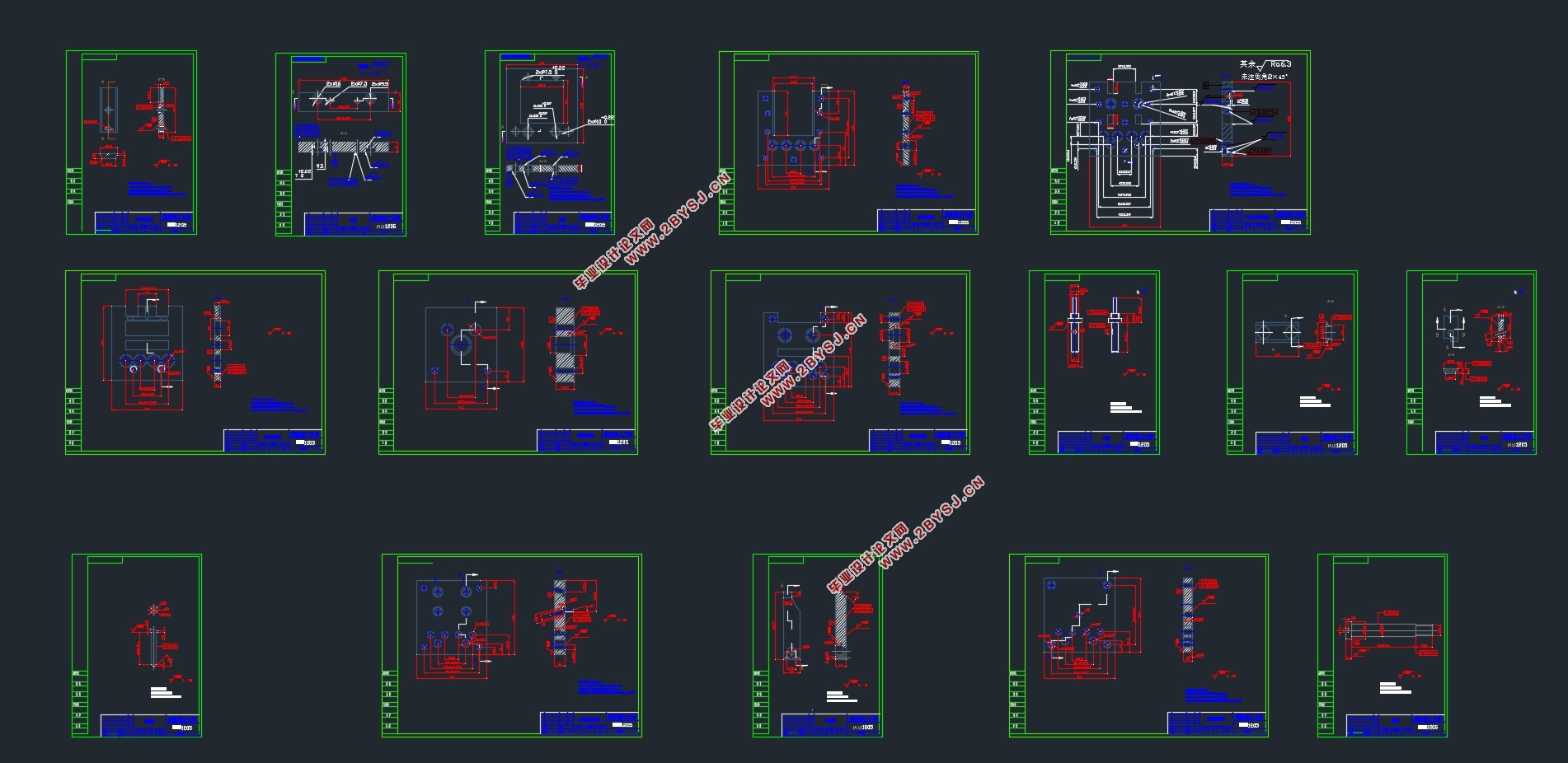

3.4 抽芯机构设计 9

3.4.1 确定抽芯距 9

3.4.2 确定斜销倾角 10

3.4.3 确定斜销尺寸 10

3.4.4 滑块与导滑槽设计 10

3.5 成型零件设计 10

3.5.1 凹模的结构设计 10

3.5.2 凸模的结构设计 11

3.6 压紧块的设计 12

3.7 模具导向与定位机构的设计 12

3.8 脱模机构的设计 12

3.9 结构与辅助零部件的设计 13

3.9.1 导柱的选用 13

3.9.2 导套的选用 13

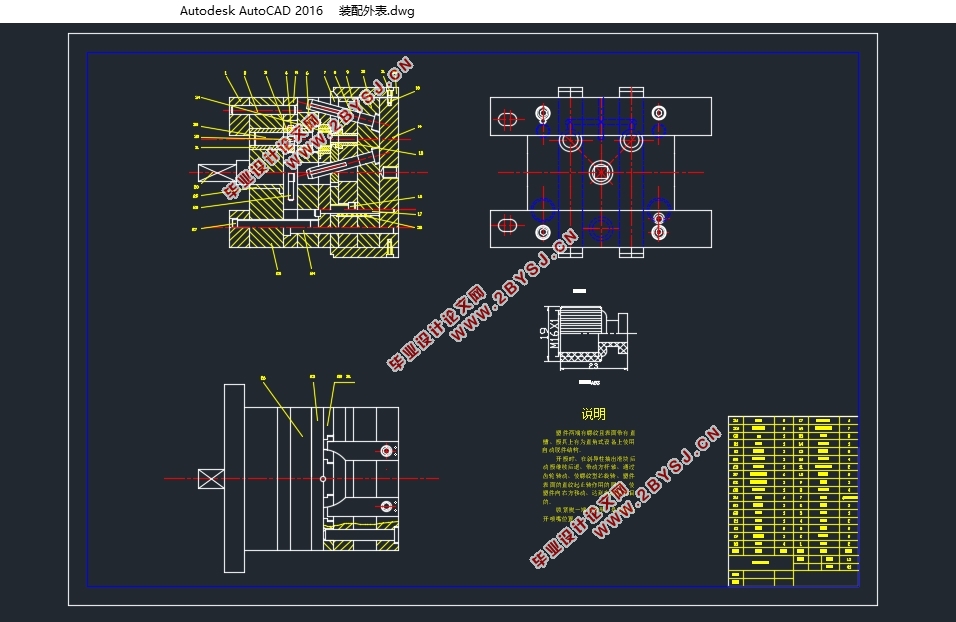

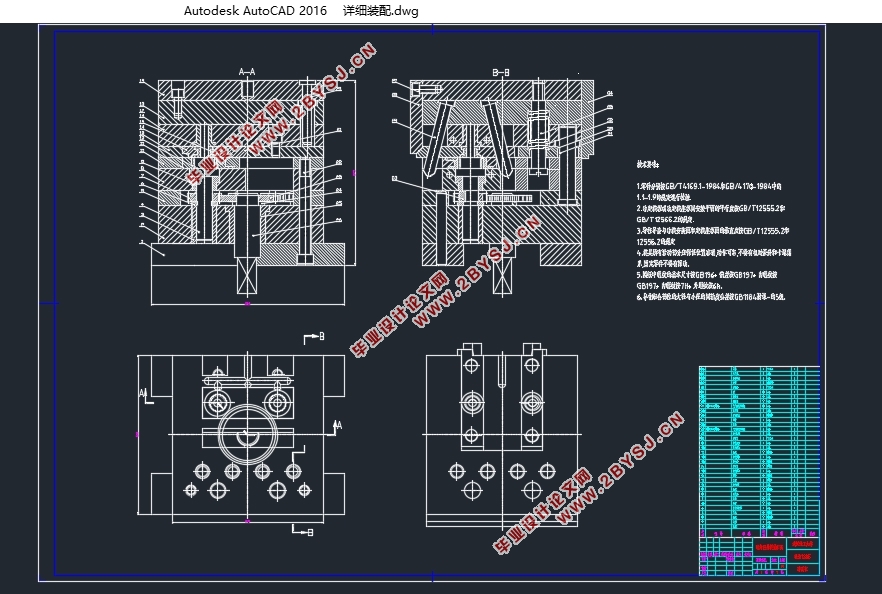

3.10 模具总装配图的设计 14

3.10.1 模具总装配图 14

3.10.2 模具工作原理 14

第4章 模具设计的有关计算 16

4.1 型腔、型芯工作尺寸计算 16

4.2 型腔侧壁厚度和底板厚度计算 16

4.2.1 下凹模型腔侧臂厚度计算 16

4.2.2 下凹模镶块底板厚度计算 17

4.3 模具加热与冷却系统的计算 17

4.3.1 求塑件在每小时释放的热量Q 17

4.3.2 求冷却水的体积流量V 18

第5章 优化及仿真 19

5.1 Moldflow 19

5.1.1浇口位置选择 19

5.1.2 熔断线 20

5.1.3 前沿流动温度 20

5.1.4 气穴 21

5.2一模两件整体流道分析 22

5.2.1 网格划分 22

5.2.2 选择分析类型 23

5.2.3 选择成型材料 23

5.2.4 开始分析 24

5.3 充填分析 24

5.3.1 充填时间 25

5.3.2 压力 25

5.3.3 流动前沿的温度分布 26

5.3.4 注射位置处压力 26

5.3.5 气穴 26

5.3.6 熔接痕 27

5.4 流动分析 27

5.4.1 顶出时的体积收缩率 28

5.4.2 缩痕指数 28

5.4.3 体积收缩率 28

5.5 冷却分析 29

5.6 翘曲分析 30

第6章 工程报价 31

6.1 经验计算法 31

6.2 材料系数法 31

6.3 报价方案选择 31

6.4 报价计算 32

6.4.1 标准件计算 32

6.4.2 非标准件计算 32

6.4.3 模具总费用 33

第7章 三维运动仿真 34

7.1 UG三维实体建模与装配 34

7.2 UG三维实体建模 34

7.3 模具模型装配 34

7.4 模具分解图 34

7.5 运动仿真 36

结论 38

致谢 39

参考文献 40