塑料花盆注塑模具的设计(含CAD零件图装配图,UG三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

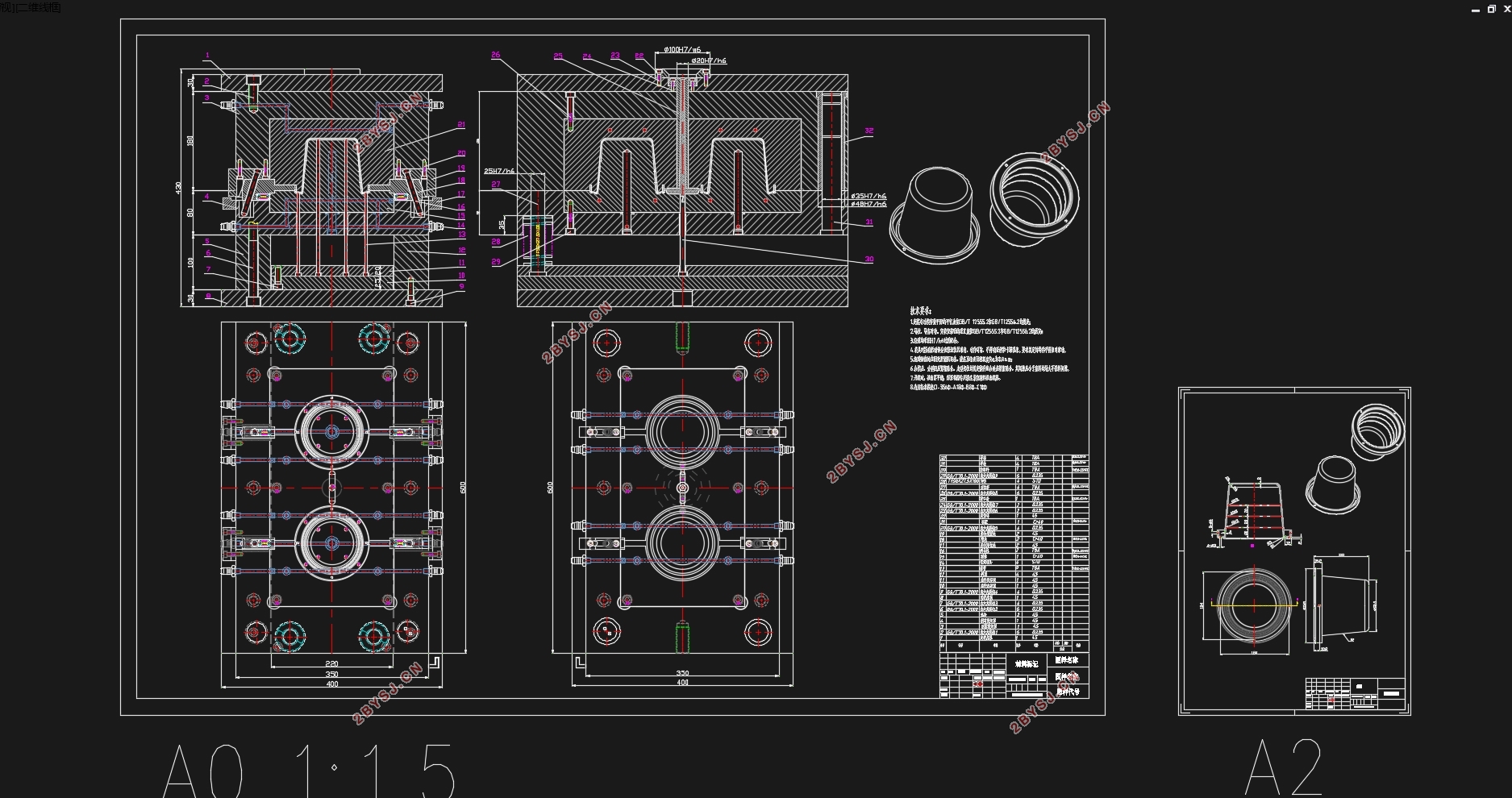

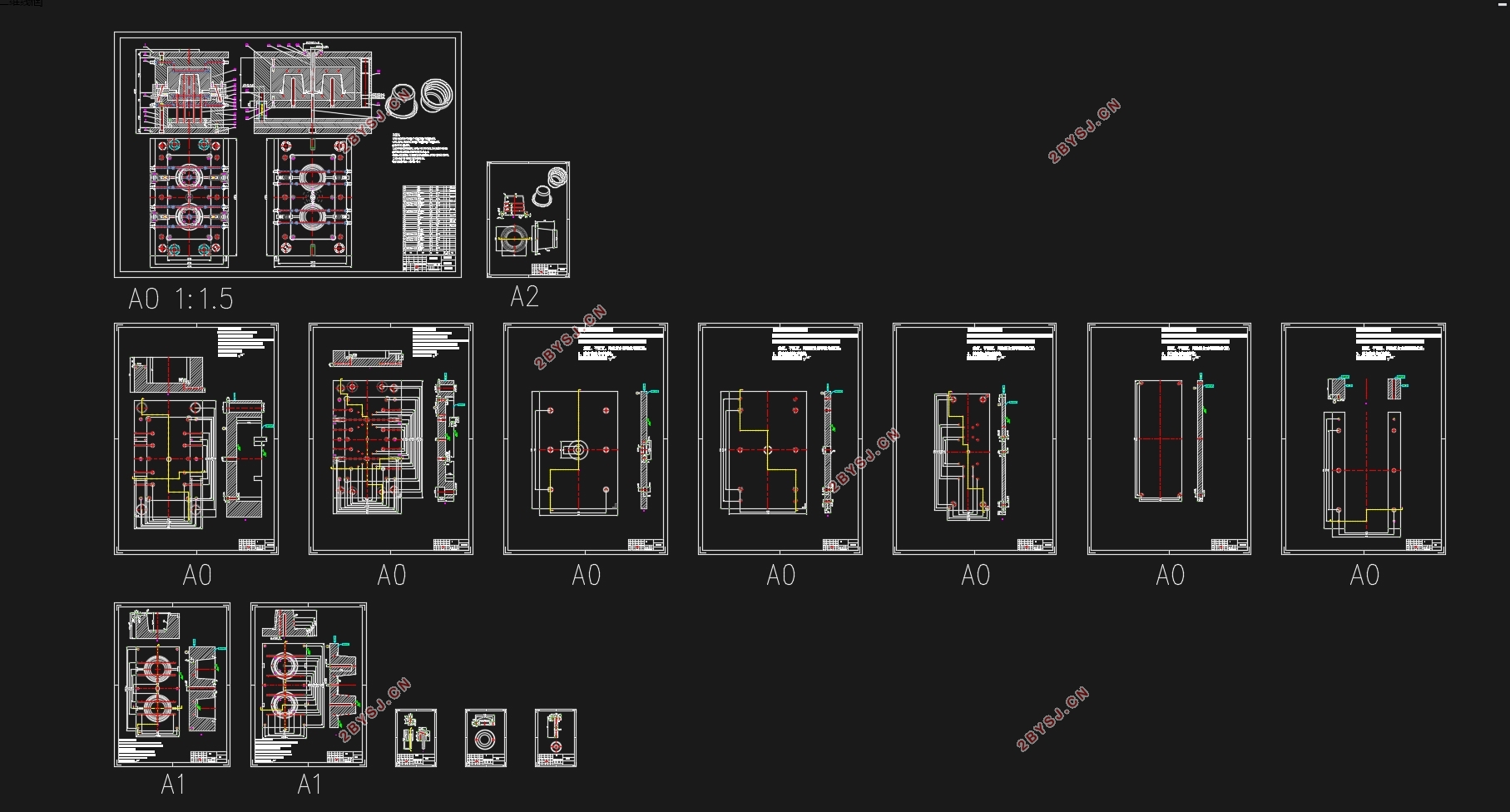

塑料花盆注塑模具的设计(含CAD零件图装配图,UG三维图)(任务书,论文说明书13000字,CAD图14张,UG三维图)

摘 要

本次设计是对日用品中的塑料花盆进行注塑模具的工艺设计。本设计中所使用注塑模具的通用加工和设计步骤对塑料花盆的加工流程进行全面的分析和正整理,确定其注塑加工的各项参数和注意事项。首先对该塑料花盆相关i加工参数和工艺要求,对加工材料进行确定,选定好塑料花盆的加工材料后,对该模具的工艺参数进行分析,在此基础上确定注塑机选用的型号为HTF200XB,以及对该型号的注塑机的可行性进行校核。然后对零部件的进行布局分析,本次设计中采用的是一模两腔的布局形式。对模具分型面的确定,确定了成型零部件的尺寸大小,以及对推出机构以及流道进行设计,最总完成模具的设计,确定该模具的装配流程和注意事项及相关维护需求。本次设计中结合大学学习到的相关知识,参考相关文献及书记,结合其他机械制图的知识完成了塑料花盆的注塑模设计。同时采用UG三维制图软件对塑料花盆进行注塑模的设计,完成分模等相关工作。

关键词:注塑模;塑料花盆;分型面;三维;

Abstract

This design is the process design of injection mold for the shaver shell in daily necessities. The general processing and design steps of the injection mold used in the design comprehensively analyze and straighten the processing flow of the shaver shell, and determine the parameters and precautions of the injection molding process. First of all, the related I processing parameters and process requirements of the shaver housing are determined. After the processing materials of the shaver housing are selected, the process parameters of the mold are analyzed. On this basis, the model selected for the injection molding machine is HTF 80 × B, and the feasibility of the injection molding machine is checked. Then the layout analysis the parts, the first mock exam is two cavity layout. To determine the parting surface of the mold, determine the size of the forming parts, design the pushing mechanism and flow channel, and complete the design of the mold, determine the assembly process, precautions and related maintenance requirements of the mold. In this design, the injection mold design of the shaver shell is completed by combining the relevant knowledge learned by the University, referring to the relevant literature and secretary, and combining with the knowledge of other mechanical drawings. At the same time, the 3D drawing software Pro / E is used to design the injection mold of the shaver shell and complete the mold division and other related work.

Keywords: injection mold; razor shell; parting surface; 3D;

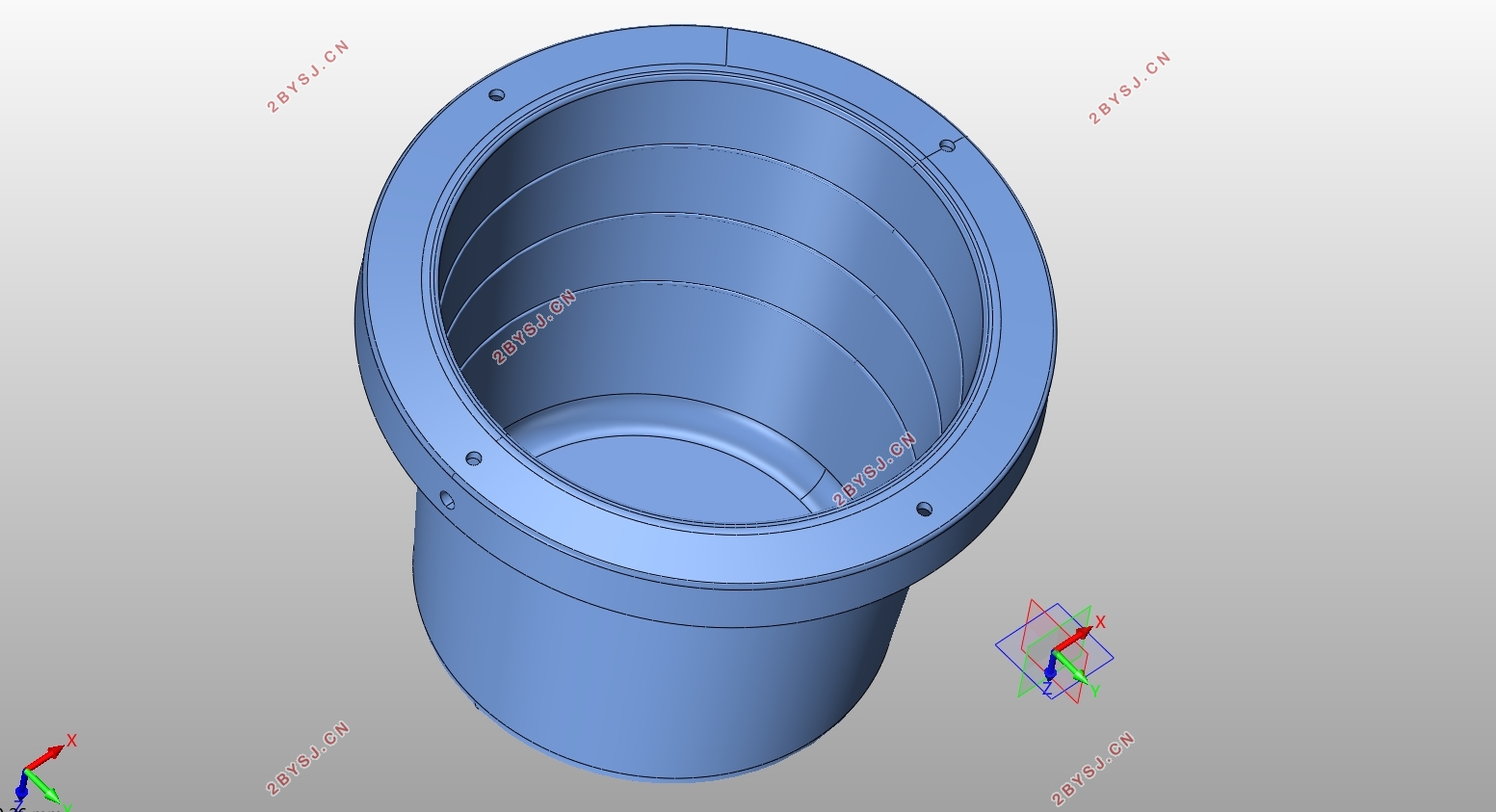

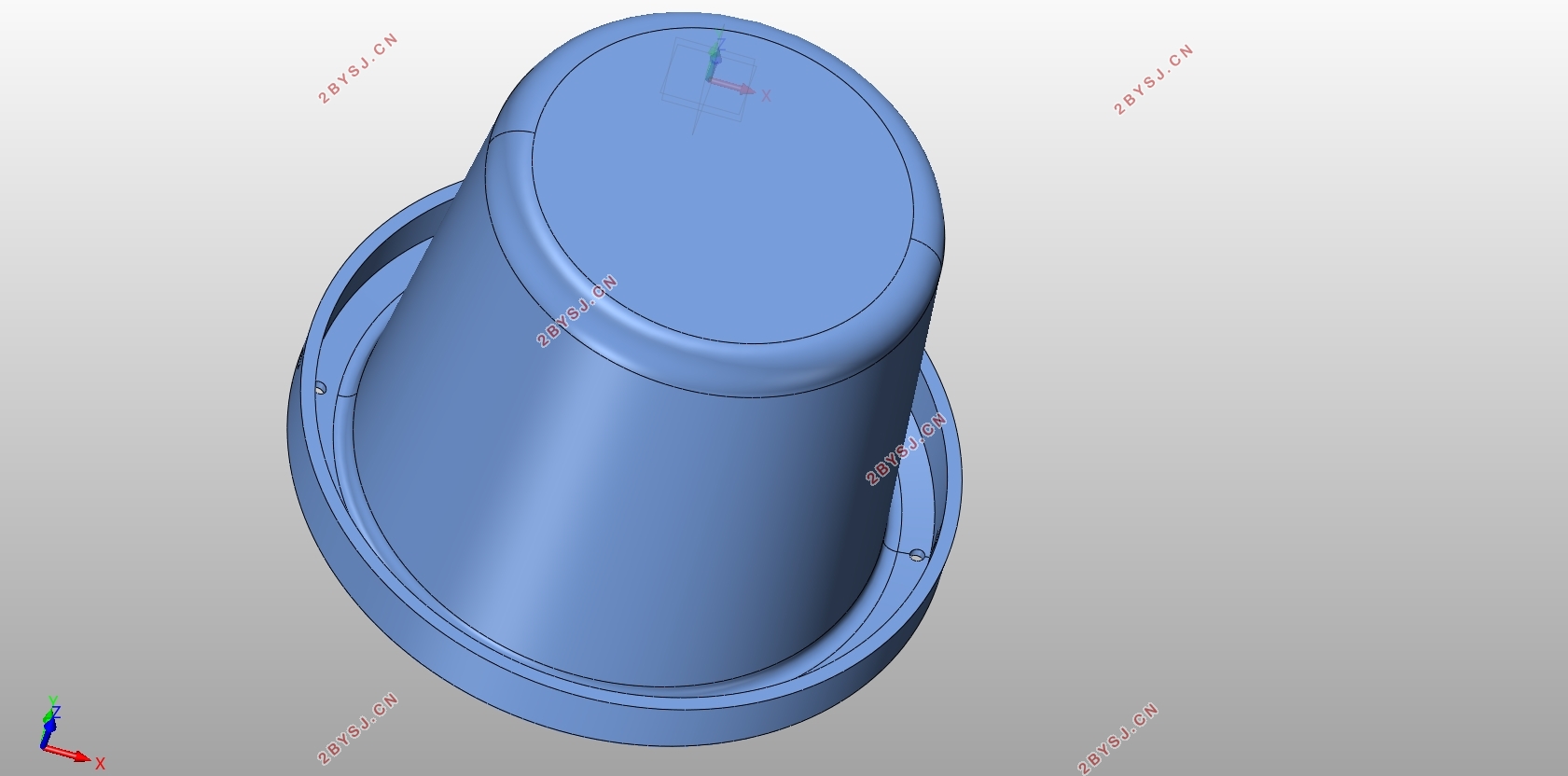

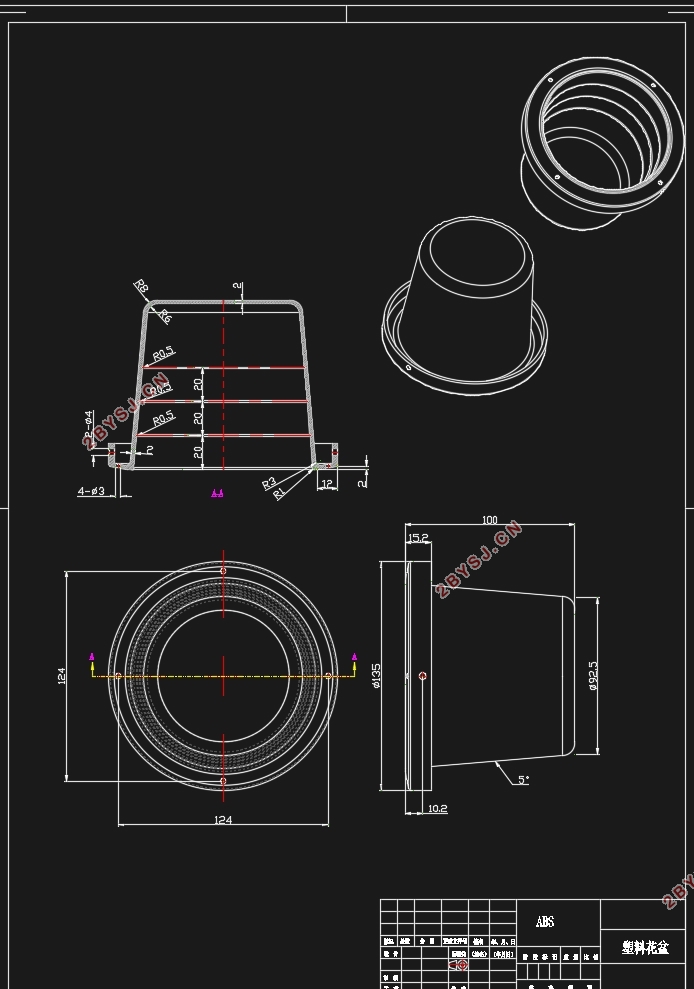

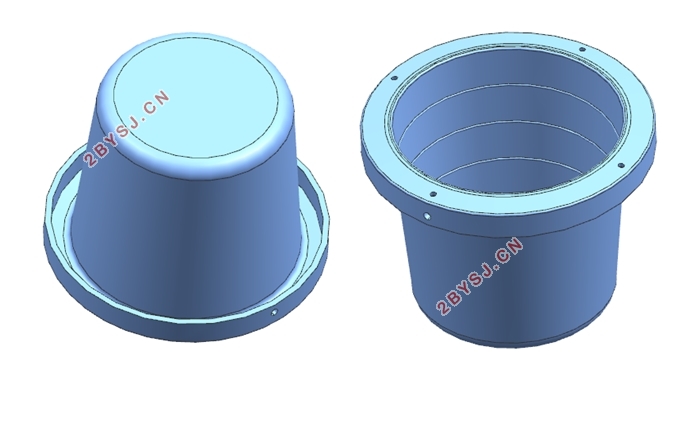

塑料制品形状

通过上图中的塑料花盆的相关尺寸信息,从中能够得到该零部件的壁厚相对来较为均匀,其最大的壁厚尺寸大小为2mm,最小的壁厚尺寸大小为1.5mm,此外因为该零部件有孔以及凸台,其中凸台的壁厚和其它的位置存在差异,所以在模具加工过程中的冷却阶段,会由于冷却速度存在差异而导致其收缩存在不均匀,因此会在塑件的内部形成一定的内应力,结合上述分析,在设计模具的时候必须要设计冷却系统,同时要确定浇口位置。

目录

摘 要 I

Abstract 1

第一章 绪论 5

1.1 选题的依据和意义 5

1.2 模具工业的发展现状 5

第二章 注塑工艺分析 8

2.1 产量及生产要求 8

2.2 材料特性 8

2.3 零件图纸 9

2.3.1尺寸要求 9

2.3.2 精度确定 10

2.3.3 塑料制品形状 10

2.3.4 脱模斜度 10

2.3.5分型面选择 10

第三章 注塑机初选和型腔布局 12

3.1 注射机确定 12

3.2模具型腔数目计算 13

3.2.1 注射量的计算 13

3.2.2 制品体积 13

3.2.3 型腔数目 13

第四章 成型零件尺寸及结构 15

4.1 ABS收缩率(S) 15

4.2 型芯尺寸和结构设计 15

4.2.1 型芯长宽尺寸计算利用公式 15

4.2.2 型芯高度尺寸 16

4.3 型腔尺寸及结构设计 16

4.3.1型腔长宽尺寸 16

4.3.2 型腔深度尺寸 16

4.3.3 型腔结构 17

第五章 模具结构 19

5.1模具结构图 19

5.2合模导向机构设计 19

第六章 浇注系统的设计 21

6.1 浇注系统概述 21

6.2 浇口的选择 21

6.3 冷料穴的设计 22

6.5 浇注系统设计 22

6.5.1 主流道设计 22

6.5.2 浇口的设计 23

6.5.3 排气糟设计 24

第七章 推出机构 25

7.1 概述 25

7.2 脱模及推出机构 25

7.2.1 脱模力 25

7.2.2 推出机构 25

第八章 侧抽芯机构设计 27

8.1 斜导柱侧向抽芯机构的设计 27

第九章 冷却系统 29

9.1温度塑件品质影响 29

9.2 冷却系统设计规则 29

9.3 冷却时间计算 30

9.3.1模具材料 30

9.3.2冷却介质温度和流动状态 30

9.3.3模塑材料(塑料) 30

9.4 冷却参数计算 31

9.4.1 所需冷却水体积流量的计算 31

9.4.2冷却水在水孔内的传热速度 32

9.4.3冷却水孔与冷却水间的传热系数 32

9.4.4传热水孔总传热面积的计算 32

9.4.5冷却水孔总长度计算 33

9.5.6 冷却水道孔数计算 33

第十章 模具装配 35

10.1 模架选择 35

10.2模具成型机械关系校核 36

10.2.1 制品和流道体积 36

10.2.2注射机校核 36

结论 38

附图 39

参考文献 40

致 谢 41