厚1.2mm DR510硅钢片的冲压模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

厚1.2mm DR510硅钢片的冲压模具设计(含CAD零件图装配图)(任务书,开题报告,论文说明书13000字,CAD图6张,答辩PPT)

摘 要

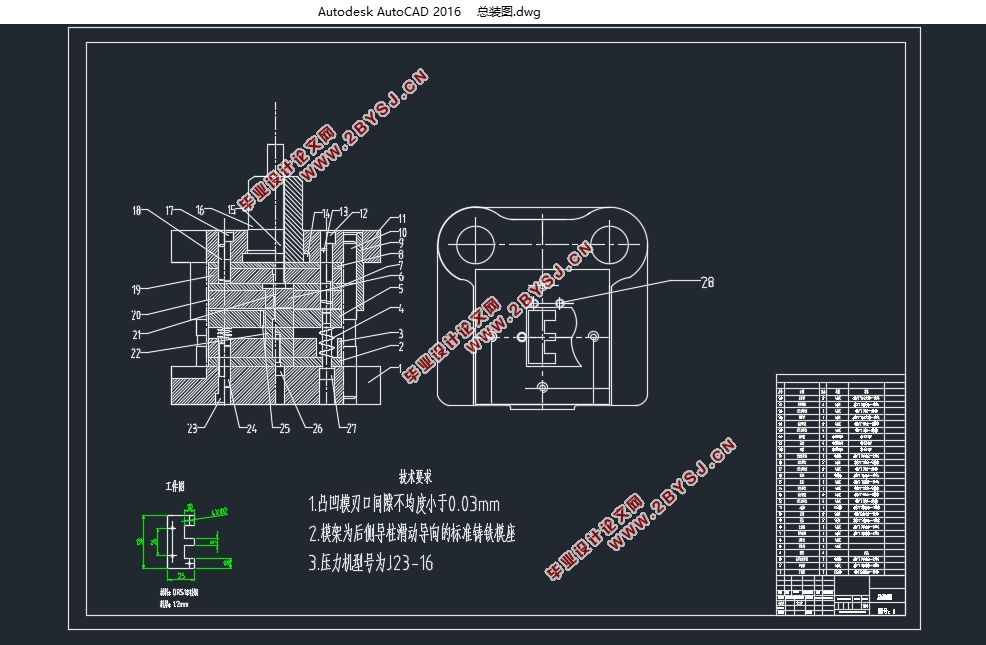

本次设计任务为对一给定形状尺寸的DR510硅钢片零件进行冲压模具设计,根据分析所给零件形状尺寸、生产类型、加工成本以及工艺参数,设计了一套冲孔落料复合模。在设计过程中,首先对所使用零件的材料进行力学分析,确定是否适合冲压工作,再根据工件的尺寸形状去选择最合适的模具结构,之后进行必要的工艺计算,接下来最主要的工作是进行各零件的设计,紧接着计算主要零件的工艺参数,最后要完成总的装配图。

本次设计的模具为冲孔落料复合模,此种模具生产效率高,冲压精度也较高,非常适合那种工件批量非常大的制造企业。复合模具的选用可以节省掉好多的生产成本,比如可以缩短生产的时间,减少操作人员,降低了人工费用和管理成本,极具经济性。另外此模具结构较为简单,所用标准都采用国际标准,所以制造装配难度较小。

关键词:冲压 冲孔落料 复合模 凸凹模 工艺计算

Abstract

This design task is to design a punching die for a given size DR510 silicon steel sheet part. According to the analysis of the given size, production type, processing cost and process parameters, a set of punching blanking compound die is designed. In the design process, firstly, the material of the parts used is analyzed mechanically to determine whether it is suitable for stamping work, then the most suitable die structure is selected according to the size and shape of the workpiece, and then the necessary process calculation is carried out. The next most important task is to design the parts, then calculate the process parameters of the main parts, and finally complete the overall assembly drawing.

The design of the die is a punching Blanking Compound die, which has high production efficiency and high stamping accuracy, and is very suitable for manufacturing enterprises with large batches of workpieces. The selection of compound die can save a lot of production costs, such as shortening production time, reducing operators, reducing labor costs and management costs, which is very economical. In addition, the die structure is relatively simple, and the standards used are all international standards, so it is less difficult to manufacture and assemble.

Keywords: stamping; punching and blanking; compound die; convex and concave die

课题设计内容和整体结构

本课题要求对DR510硅钢片工件进行模具设计,首先对各种模具工作原理进行研究和学习,了解各种模具结构的优势、不足和各自适用的情况,通过对零件进行工艺性能分析、工艺计算,再综合考虑成本、生产工件的质量和效率因素选择相对合适的冲压工艺方案,。之后进行模具结构设计和工艺设计,对生产中出现的各个问题进行改进,同时尽可能简化模具结构,降低生产制造难度。之后要完成优化后的总装图工作,最后做出关于此模具工艺方案的优点和缺陷的总结

整体框架:

第一章:介绍课题意义和背景和发展现状,并概括设计内容和结构。

第二章:对零件的使用材料分析性能,选择模具方案。

第三章:排样设计,计算冲压力并确定压力中心[12]。

第四章:计算工作零件刃口尺寸和主要零部件的初步设计。

第五章:主要零部件的详细设计。

第六章:绘制模具总装图。

第七章:对本模具进行经济性分析。

第八章:做出关于本模具的优点和缺陷的总结。

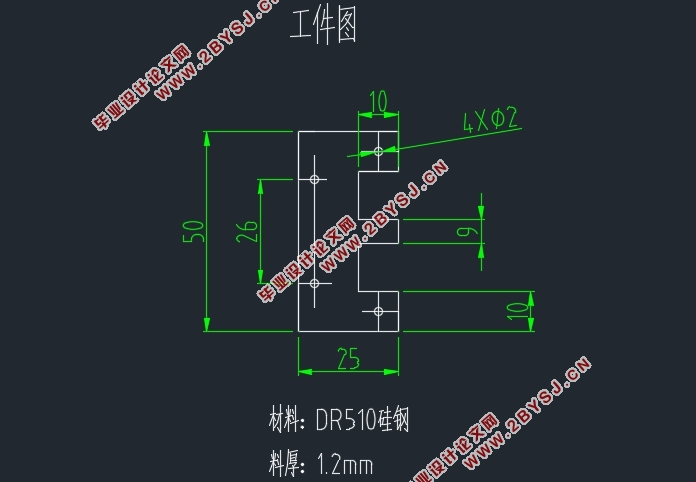

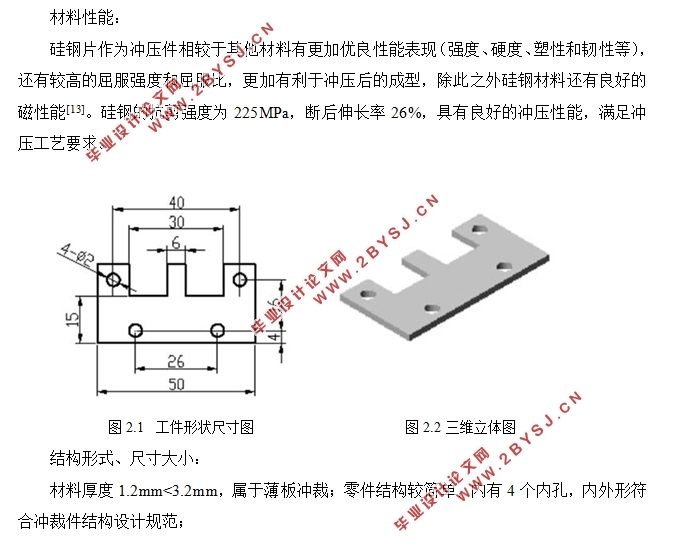

2.1零件及材料工艺分析

材料性能:

硅钢片作为冲压件相较于其他材料有更加优良性能表现(强度、硬度、塑性和韧性等),还有较高的屈服强度和屈服比,更加有利于冲压后的成型,除此之外硅钢材料还有良好的磁性能[13]。硅钢的抗剪强度为225MPa,断后伸长率26%,具有良好的冲压性能,满足冲压工艺要求。

结构形式、尺寸大小:

材料厚度1.2mm<3.2mm,属于薄板冲裁;零件结构较简单,内有4个内孔,内外形符合冲裁件结构设计规范;

2.2确定工艺方案

主要有以下几个选择:

1.用单工序的模具结构

2.用级进模的结构

3.用复合模的结构

如何来选择这几种方案,需要考虑下面这些方面:

(1)一般小批量零件会采用单工序模,大批量生产采用复合模或级进模。

(2)当冲裁件的尺寸较小时,多采用复合模和级进模。中等尺寸的零件,由于制造多副单工序模的价格比较贵,所以一般采用复合模。

(3)按模具制造和安装的难易程度和成本高低。形状比较复杂的零件采用复合冲裁比级进冲裁更为适宜[14]。

(4)复合模得到的工件尺寸精度高,而且工件表面比较平整。

(5)复合模出件和清理废料都比较麻烦,没有级进模安全。

方案一是指在一次只进行一个工序,这种方案生产效率太低,不适合使用。

方案二是指压力机在一次行程内依次在模具几个不同位置上同时完成多道工序,生产效率高,但是生产的工件精度等级比较低[15]。

方案三是指在模具的同一位置上同时完成多道工序,这种方法可以短时间内生产更多的零件,生产出的工件更符合要求,而且生产成本低。

综合各方面的因素,最终认为方案三较为合适。

目录

摘 要 I

Abstract II

第一章 绪论 1

1.1课题背景及意义 1

1.2 冲压模具研究现状及发展趋势 1

1.2.1研究现状 1

1.2.2冲压技术的发展趋势 3

1.3课题设计内容和整体结构 3

第二章 工艺分析及排样设计 5

2.1零件及材料工艺分析 5

2.2确定工艺方案 5

2.3确定结构 6

2.3.1模具选择 6

2.3.2定位方式的选择 6

2.3.3卸料零件的选择 6

2.3.4导向方式的选择 6

2.4确定搭边值 6

2.5工艺计算 7

2.5.1送料步距S 7

2.5.2条料宽度B 7

2.5..3材料利用率 8

2.6排样图 8

第三章 计算冲裁力及工作零件刃口尺寸 9

3.1冲裁力计算 9

3.2压力中心计算 9

3.3压力机的选用 10

3.4冲裁间隙选用 10

3.5凸、凹模刃口尺寸的计算. 10

第四章 冲压模具结构设计 12

4.1定位零件 12

4.1.1导料销选择 12

4.1.2挡料销选择 12

4.2卸料和推件装置的选择 12

4.2.1卸料装置 12

4.2.2推件装置 13

4.3导向零件的设计 14

4.4凹、凸模的设计 15

4.4.1凸模结构设计 15

4.4.2凹模的结构设计 16

4.4.3凸凹模的设计 16

4.5模座的选择 17

4.6总装图草图 18

第五章 模具主要零件工艺及模具试运行 19

5.1主要零件工艺 19

5.2模具试运行 20

5.2.1冷冲模装配的主要工艺要点 20

5.2.2冷冲模调试 21

5.2.3冷冲模总装配 21

5.3经济性分析 22

第六章 课题设计总结 24

参考文献 25

致谢 27