厚4mmH62弯曲片的冲压模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

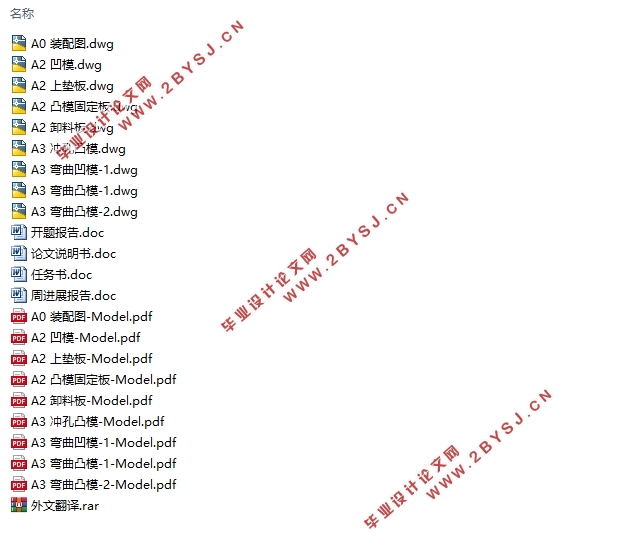

厚4mmH62弯曲片的冲压模具设计(含CAD零件图装配图)(任务书,开题报告,外文翻译,周进展报告,论文说明书11000字,CAD图9张)

摘 要

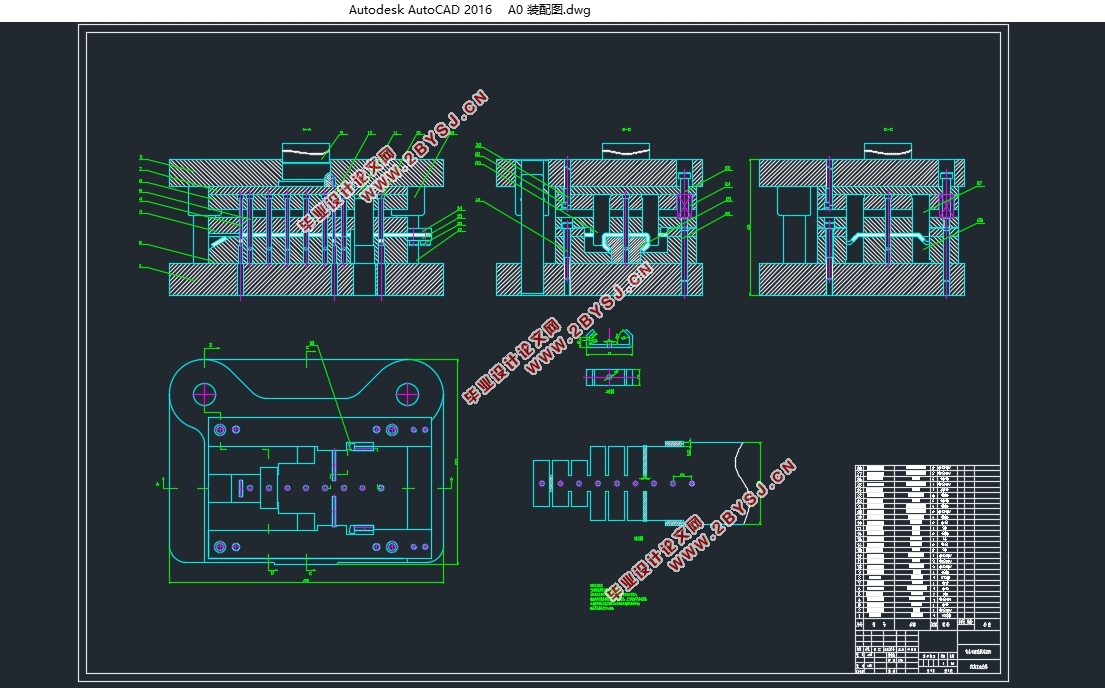

一般来说,一副冲压模具的设计首先要分析所要设计零件的工艺结构,再依据图纸要求和形状确定设计方案,然后确定制造精度等级并进行排样设计,最后确定出所要设计的模具结构。

一方面,对本次零件进行结构分析发现是由冲孔、落料、弯曲等工艺组成,且这个零件是对称的。另一方面,考虑到实际生产问题,本次零件采用级进模具冲裁,这样既可以提高利润和生产效率,又能使零件的精度有保障。确定方案后就先查找未标注的尺寸公差,从而确定该模具的制造精度,再进行排样并分析,然后设计模具结构和计算,主要是模具闭合高度、冲裁力、弯曲力、卸料力、总压力、确定压力中心和压力机、冲裁间隙、装配配合间隙、凸凹模尺寸,所有方案计算之后开始用CAD进行装配图和零件图的绘制。

关键词:级进模 排样 冲裁 压力

Design of the Stamping Die for 4mm-thick H62 Bending Pieces

Abstract

In general, the design of a stamping die must first analyze the process structure of the parts to be designed, then determine the design plan according to the requirements and shapes of the drawings, then determine the manufacturing accuracy level and carry out the layout design, and finally determine the die structure to be designed.

On the one hand, the structural analysis of this part was found to consist of punching, blanking, bending and other processes, and this part is symmetrical. On the other hand,considering the actual production problems, the parts are stamped with a progressive die, which not only improves profits and production efficiency, but also ensures the accuracy of parts. Determine the program after the finding unlabeled dimensional tolerances to determine the manufacturing accuracy of the mold, and then nesting and analysis, and then design the mold structure and calculation, mainly contains the mold closed height, punching force, bending force, unloading force , total pressure, then determine the pressure center and press, blanking clearance, assembly fit clearance, boss size. After all calculations, start drawing of assembly drawings and part drawings with CAD.

Key Words: Progressive die; Nesting; Blanking; Press

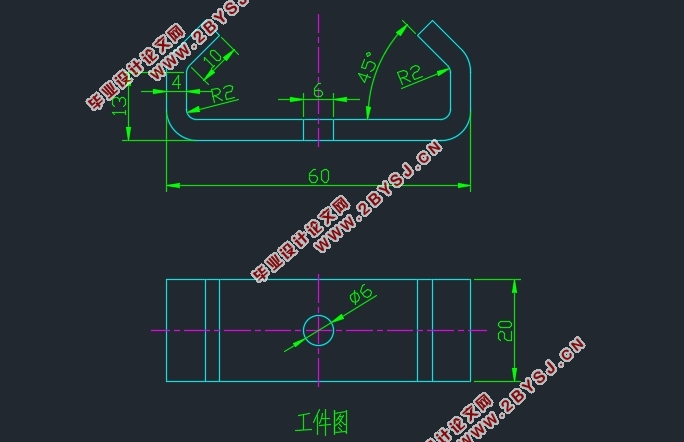

本次研究的是如图2.1所示的零件,它是一个厚度为4mm的H62弯曲片,生产批量大。

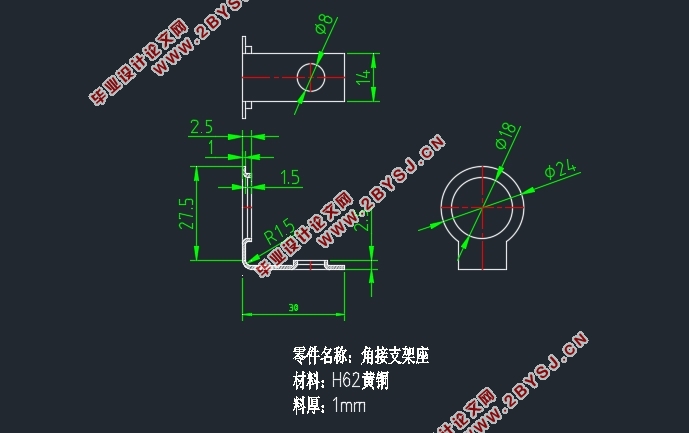

H62中的“62”代表的是62%,它是一种黄铜,力学性能好、弯曲性能好、加工性好、焊接性好,可承受各种拉伸和弯折,但容易产生腐蚀开裂[12]。

2.2 结构形状分析

(1)冲裁件为冲孔、落料弯曲件,材料厚度为4mm,形状对称,边角圆滑。

(2)该零件的孔直径: ,孔边距: ,满足冲裁要求。

冲裁工艺方案的选择

模具有单工序冲裁、复合冲裁和级进冲裁这三种,它们之间的比较如表3-1[14]。

表3-1 单工序冲裁、复合冲裁和级进冲裁比较

比较项目 单工序模 复合冷冲模 级进模

生产批量 小批量 中批量和大批量 中批量和大批量

冲压精度 较低 较高 较高

冲压生产率 低,压力机一次行程内只能完成一个工序 较高,压力机一次行程内可完成二个以上工序 高,压力机在一次行程内能完成多个工序

实现操作机械化自动化的可能性 较易,尤其适合于多工位压力机上实现自动化 制件和废料排除较复杂,只能在单机上实现部分机械操作 容易,尤其适应于单机上实现自动化

生产通用性 通用性好,适合于中小批量生产及大型零件的大量生产 通用性较差,仅适合于大批量生产 通用性较差,仅适合于中小型零件的大批量生产

冲模制造的复杂性和价格 结构简单,制造周期短,价格低 冲裁较复杂零件时,比级进模低 冲裁较简单零件时低于冷冲模

由于该零件工艺和形状结构不复杂,精度等级为IT14,并且需要非常高的生产率和安全的操作过程,所以采用级进模,这样可以提高生产效率和尺寸精度。

目录

摘 要 I

Abstract II

第一章 绪论 1

1.1 课题背景和意义 1

1.2 冲压模具现状和发展 1

1.3 课题研究内容 2

1.3.1 材料特性 2

1.3.2 模具分析 2

1.4 拟解决的问题 2

1.4.1 冲裁间隙问题 3

1.4.2 模具安装问题 3

1.4.3 寿命问题 3

第二章 零件工艺分析 4

2.1 材料分析 4

2.2 结构形状分析 4

2.3 确定尺寸的精度等级 4

第三章 冲压工艺方案确定 6

3.1 冲裁工艺方案的选择 6

第四章 模具总体结构 7

4.1 定位方式的选择 7

4.2 送料方式的选择 7

4.3 出件方式的选择 7

4.4 模架结构的选择 7

第五章 工艺参数计算 9

5.1 弯曲展开尺寸的计算 9

5.1.1 弯曲中性层确定 9

5.1.2弯曲件展开尺寸计算 9

5.2 排样 9

5.2.1 排样方案 9

5.2.2 选择搭边值 10

5.2.3 计算条料宽度 10

5.2.4 计算材料利用率 11

5.3 力的计算 11

5.3.1 冲裁力计算 11

5.3.2 卸料力计算 12

5.3.3 弯曲力计算 12

5.3.4 总冲压力的计算 13

5.3.5 压力机初步选择 13

5.3.6 确定压力中心 13

第六章 刃口尺寸的计算 15

6.1 冲裁间隙的确定 15

6.2 刃口尺寸的计算及依据与法则 15

6.2.1 凸、凹模的设计原则 15

6.2.2 凸、凹模刃口制造公差 15

第七章 主要零部件设计 18

7.1 凹模设计 18

7.1.1 凹模刃口结构形式的选择 18

7.1.2 凹模精度和材料的选用 18

7.1.3 计算凹模外形尺寸 18

7.2 凸模的设计 19

7.2.1 凸模结构的确定 19

7.2.2 凸模高度、长度的确定 19

7.2.3 选择凸模材料 20

7.2.4 确定凸模精度 20

7.3 卸料装置的设计 20

7.3.1 卸料板材料的选择 20

7.3.2 卸料板的外形设计 21

7.3.3 卸料板的结构设计 21

7.3.4 卸料板整体精度的确定 21

7.3.5 卸料弹性元件的的确定 21

7.3.6 选择卸料螺钉 22

7.4 凸模固定板的设计 22

7.5 导向零件的设计 22

7.6 模柄的选用 23

第八章 冲压设备的校核与选定 24

8.1 冲压设备的校核 24

8.2 压力机的选择 24

第九章 经济性分析 25

9.1 模具的制造经济性 25

9.2 冲压件的工艺性分析对模具经济性的影响 25

总结 26

参考文献 27

致 谢 29