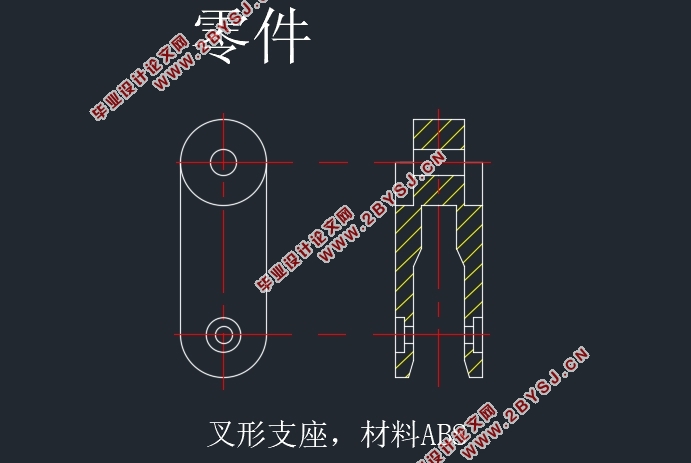

叉形支座注射成型工艺与模具的设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

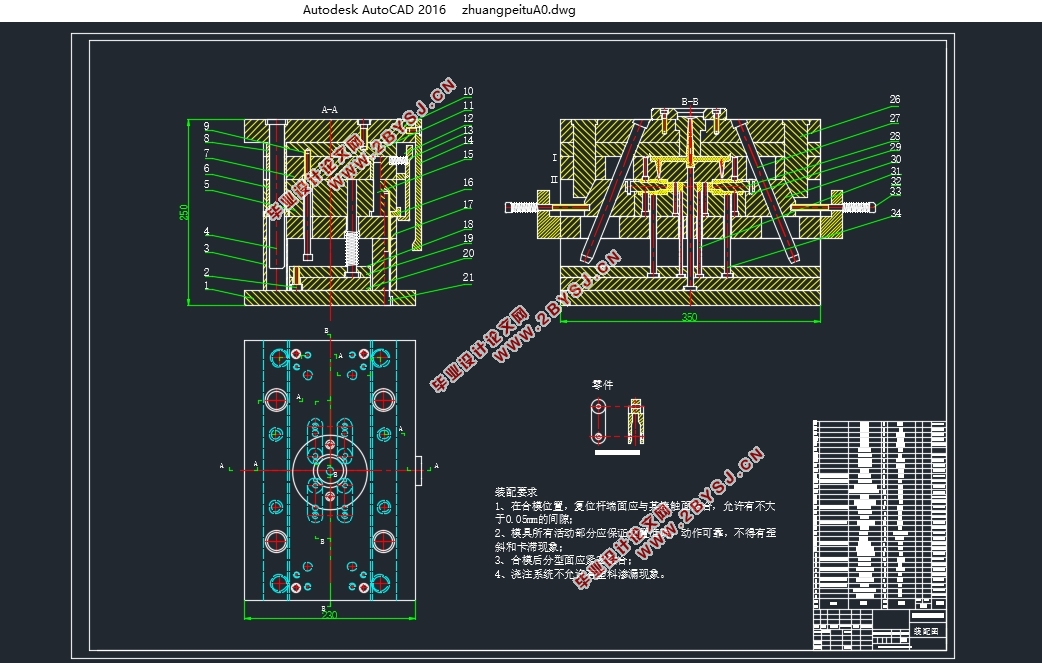

叉形支座注射成型工艺与模具的设计(含CAD零件图装配图)(任务书,开题报告,论文说明书13000字,CAD图11张)

2.1 产品技术要求和工艺性分析

2.1.1 产品的结构工艺性

如图2.1和2.2所示,该塑件属于典型支座类零件,因此首先要考虑零件成型后的强度是否达标问题,模具设计时可以从产品工艺性、保压及冷却温度调节、脱模机构设计等方面进行考虑;产品的一个很大的特点是有三个通孔,为简化模具结构,将开模方向与通孔方向平行。规定开模方向后发现零件的部分结构与开模方向相反,所以需采用侧向抽芯结构。最后产品本身作为支撑类零件,其工作面和配合面质量要求较高,不能有飞边、顶伤、充不满等缺陷,可以从产品的拔模斜度设置,脱模机构布局及型芯、型腔的制造精度、注射压力等方面考虑。零件整体尺寸较小,且生产批量大,综上考虑,模具做成一模四腔形式,既满足生产率要求,又提高经济效益。

2.1.2 产品的材料工艺性

ABS(Acrylonitrile-Butadience-Styrene)俗称超不碎胶,是一种高强度改良PS。ABS外观高光泽度,不透明,无毒无味,属于无定型塑料。相对密度为1.05左右,吸水率低,具有吸湿性,要求在加工之前进行预热处理。成型时不收缩,成型收缩率为0.4%~0.8%,制品尺寸稳定性好。

2.2 模具结构总体方案设计

2.2.1 分型面位置的确定

开始塑料模设计时,应先考虑分型面的形状和位置,否则无法用模具成型。分型面设计合理与否,直接关系到模具结构的复杂程度,对接下来取出塑件的难易程度或塑件的质量等产生影响。因此,分型面选择是塑料模具设计的重点。

(1)分型面的选择原则

①分型面应选择在塑件脱模方向的最大投影处;

②应有利于制品脱模,制品尽量滞留于动模侧;

③应使模具结构与注射机相适应;

④有利于排气;

⑤有利于简化模具结构;

⑥应有利于后期的模具加工。

(2)分型面的选择方案

①方案一,分型面位置如图2.3所示时,因为3个通孔方向与开模方向相反,所以需设计多个侧向抽芯机构,模具较为复杂;

②方案二,分型面位置如图2.4所示时,3个通孔的方向与开模方向相同,但中间的结构需设计侧向抽芯,抽芯机构较方案一简单,且分型面处于塑件的最大投影面,有利于简化模具结构;

综上,选择方案二的分型面。

目 录

摘 要 I

Abstract II

目 录 III

第1章 绪论 1

1.1 研究背景 1

1.2 国内外的研究现状与差距 1

1.3 课题研究内容和预期目标 2

第2章 模具设计 3

2.1 产品技术要求和工艺性分析 3

2.1.1 产品的结构工艺性 3

2.1.2 产品的材料工艺性 3

2.2 模具结构总体方案设计 4

2.2.1 分型面位置的确定 4

2.2.2 型腔数量及排列方式的确定 5

2.2.3 分型面设计 6

2.3 浇注系统设计 6

2.3.1 主流道设计 7

2.3.2 分流道设计 8

2.3.3 浇口设计 9

2.3.4 冷料穴设计 9

2.4 侧向分型与抽芯机构设计 10

2.4.1 斜导柱式侧向抽芯机构设计 10

2.4.2 侧滑块设计 11

2.4.3 楔紧块设计 12

2.4.4 定位装置设计 12

2.4.5 推出元件先复位机构设计 13

2.4.6 顺序分型机构设计 13

2.5 成型零件设计 13

2.5.1 成型零件尺寸计算 13

2.5.2 成型零件结构设计 14

2.6 脱模顶出机构设计 15

2.6.1 顶出机构设计原则 15

2.6.2 脱模力计算 15

2.6.3 推杆直径确定 16

2.6.4 推杆强度校核 16

2.6.5 流道凝料脱模机构 17

2.7 模架确定 17

2.8 合模导向机构设计 18

2.8.1 导柱设计 18

2.8.2 导套设计 19

2.9 温度调节系统设计 19

2.9.1 冷却系统的计算 19

2.9.2 模具加热系统 20

2.10 排气结构设计 20

2.11 注射机的选用和校核 20

2.11.1 注射机的选用 20

2.11.2 注射机的校核 21

2.12 本章小结 22

第3章 注射模具充型过程模拟 23

3.1 塑料顾问前处理 23

3.2 模拟注射分析 24

3.3 本章小结 26

第4章 结论 27

参考文献 28

致 谢 29