NF2-15支座压铸成形工艺与模具的设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

NF2-15支座压铸成形工艺与模具的设计(含CAD零件图装配图)(任务书,开题报告,论文说明书9500字,CAD图4张)

摘 要

本设计首先通过对课题所给定的NF2-15支座压铸件进行工艺性分析,结合所给定的铝合金材料,首先确定分型面的位置,接着通过计算锁模力确定压铸机的型号和各个参数,再通过压铸机给定的参数进行进一步设计。其次利用Pro/cast软件对压铸件进行模流分析,设计出合理的浇注系统。通过浇注系统的形式与尺寸,并结合压铸机的主要参数设计压铸模模架与成型零件。最后利用Auto-CAD软件进行整体模架的绘图,最后根据各个模板及镶块尺寸,结合文献所给定的公式与经验数据表等对推出机构和抽芯机构等机构进行设计。

关键词:压铸模;成型工艺;压铸件;模具

Abstract

In this design, firstly, through the technical analysis of the NF2-15 bearing diecastings given in the subject, combined with the given aluminum alloy material, theposition of the parting surface is first determined, and then the die casting machine model is determined by calculating the clamping force. And each parameter is further designed by the parameters given by the die casting machine. Secondly, Pro/castsoftware was used to perform die flow analysis on die castings and a reasonable gating system was designed. Through the form and size of the pouring system, combined with the main parameters of the die casting machine, die-casting mold bases and molded parts are designed. Finally, using the Auto-CAD software to complete the drawing of the whole mold frame, finally according to the various template and insert size, combined with the formula given in the literature and the empirical data table, etc., the design of the launch mechanism and the core-pulling mechanism and other institutions.

Key Words:Die casting mold;Forming process;Die Casting;Mold

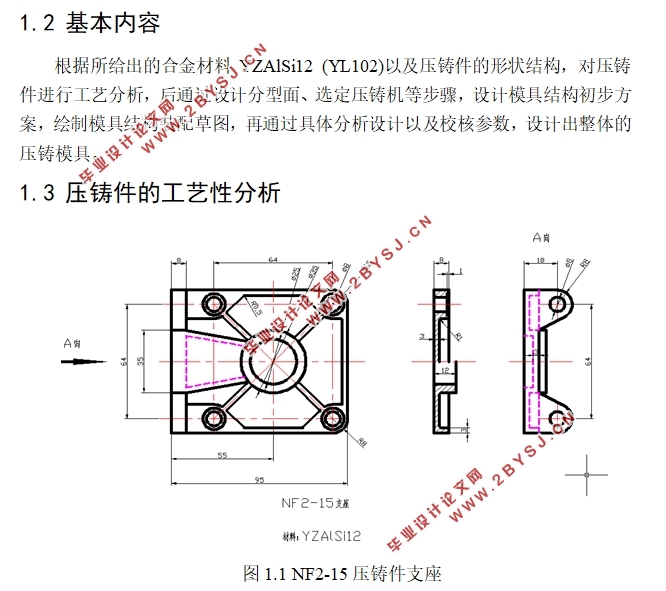

如图所示,此零件结构并不复杂,但多个方位有孔,壁厚基本均匀,为3mm厚,8mm耳环处以及φ8孔附近台阶处较厚,是个热节,可能出现缩松。零件表面基本为直面,孔及槽的数量较多,有加强筋连接薄壁处。图中未给定具体零件尺寸公差精度,通过查表,铝合金压铸件空间对角线长度在50-180mm之间压铸件的尺寸公差等级可达到按图中技术条件此零件全部尺寸公差为IT11级,用压铸方法能够达到尺寸精度要求。压铸材料为YZAlSi12(YL102),为压铸铝硅合金,经查表得其平均收缩率为0.6%。

1.4 分型面的确定

确定分型面是模具设计中的第一个步骤。对于压铸件,如何进行分割是主要问题,需要确定动定模各包含压铸件的那些部分以及哪一个面位于分型面处。

根据Pro-e软件绘制的模型,共有三个可供选择的分型面,模型底面1、平行于底面8mm距离处的顶面2以及有侧向孔的侧面3。

从投影面积上来看,分型面3的投影面积相对分型面1和分型面2小的多,这样容易造成侧抽芯机构多且复杂,且不利于分模,根据分型面的选择原则,分型面应该选择在压铸件外形轮廓尺寸的最大截面处,故不采用;若采用分型面2分型,虽然分型面2与分型面1的投影面积大小相同,但分型面2的推出机构相比采用分型面1的复杂的多,铸件的两个耳环处包紧力大,压铸件易卡在动模不易推出,综合分析选择分型面1进行分型。

选择分型面1进行分型既能保证压铸件的表面质量和尺寸精度,且型芯的包紧力能使压铸件在动定模分离后留在动模一侧,又能使浇注系统便于设置,后期切除浇注系统方便。

目 录

第1章 压铸件工艺分析与分型面的选择 1

1.1设计目的 1

1.2 基本内容 1

1.3 压铸件的工艺性分析 1

1.4 分型面的确定 1

第2章 压铸机的选用 4

2.1 压铸设备选用分析 4

2.2 压铸机锁模力的确定 4

2.3 压铸机锁模力的校核 5

2.4 压室实际容量的核算 5

2.5 模具闭合高度和开模距离的核算 6

第3章 浇注系统与排溢系统的设计 7

3.1 浇注系统的设计 7

3.1.1 内浇口的设计 7

3.1.2 直浇道的设计 8

3.1.3 横浇道的设计 8

3.2 溢流槽的设计 10

第4章 压铸模具成型零件与模架设计 11

4.1 成型零件结构形式 11

4.2 成型零件尺寸的设计 11

4.3 模架的设计 14

4.3.1 动定模镶块的设计 14

4.3.2 动定模套板的设计 14

4.3.3 动模支承板的设计 15

4.3.4 动定模座板及垫块的设计 16

4.3.5 导向零件的设计 16

第5章 推出机构的设计 18

5.1 推出机构的选定 18

5.2 推杆的设计 18

5.3 复位杆的设计 19

5.4 限位钉的设计 19

5.5 推板导柱与推板导套的设计 20

第6章 抽芯机构的设计 21

6.1 抽芯力和抽芯距离的确定 21

6.2 斜导柱的设计 21

6.3滑块的设计 22

6.4 限位块与楔紧块的布置 23

第7章 加热与冷却系统的设计 24

7.1 模具的加热方法 24

7.2 模具热平衡计算 24

7.3 模具的冷却方法 25

7.4 冷却水道的计算 25

7.5 设计小结 25

参考文献 26

致 谢 27