基于UG收音机后盖塑料模具设计(含CAD零件装配图,UG三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

基于UG收音机后盖塑料模具设计(含CAD零件装配图,UG三维图)(外文翻译,论文说明书13000字,CAD图7张,UG三维图)

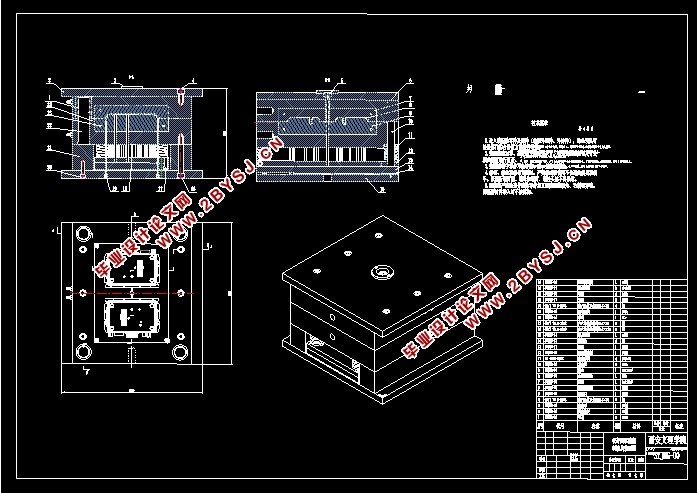

摘要:在本次设计中,我决定采用注射成型,这种成型方法是热塑性塑件通用的一种。近年来,注射成型已成功地用来成型某些热固性塑件。它的特点是成型周期短,易于实现自动化生产。本设计是基于UG的收音机后盖塑料模具设计,对零件结构进行了工艺分析,最终决定塑件的材料为ABS。根据计算模具的注塑量和锁模力选择符合要求的注射机,计算相应成型零部件的尺寸。并对选择的注塑机和零件的尺寸进行校核,用UG 绘制二维及三维装配图及零部件图还有模具的爆炸图。如此设计出的结构可确保模具工作运行可靠。

在这次设计中, 我对注塑模有一个非常深的认识。由于自己对模具这个行业比较感兴趣,以后也想从事于模具行业,所以很重视这次的实践过程,为自己将来的工作打下基础。经过这几个月来的设计,我已经了解了模具的结构及其工作原理,而且使用UG画图,使得自己更加熟练地使用这个软件。

关键词:收音机后盖;UG;注塑模具;注射机;型腔;浇注系统

Design of plastic mold for rear cover based on UG

Abstract: In this design, I decided to use injection molding, which is a common type of thermoplastics. In recent years, injection molding has been successfully used to form some thermosetting plastic parts. It is characterized by short molding cycle and easy to realize automatic production. This design is based on the design of the plastic mold of the back cover of UG radio, the process analysis of the part structure is carried out, and the material of the plastic parts is finally decided as ABS. According to the injection mold of the mold and the clamping force, the corresponding injection machine is selected to calculate the size of the corresponding parts. The size of the selected injection molding machine and parts is checked, and the 2d and 3d assembly drawings and parts drawings are drawn with UG, as well as the explosion diagram of the mold. The designed structure ensures reliable operation of the mold.

This design let me have a deeper understanding of the injection mold. Because I am going to work in the mold, I will devote myself to this design and lay the foundation for my future work. Through the design of these months, I have learned the structure of the mold and its working principle, and I can use UG to use UG more skillfully by drawing assembly drawing and part drawing.

Keywords:Radio Rear Cover;UG;Injection Mold ;Injection Machine;

Mold Cavity;Pouring System

2 塑件成型工艺分析

2.1收音机后盖结构分析

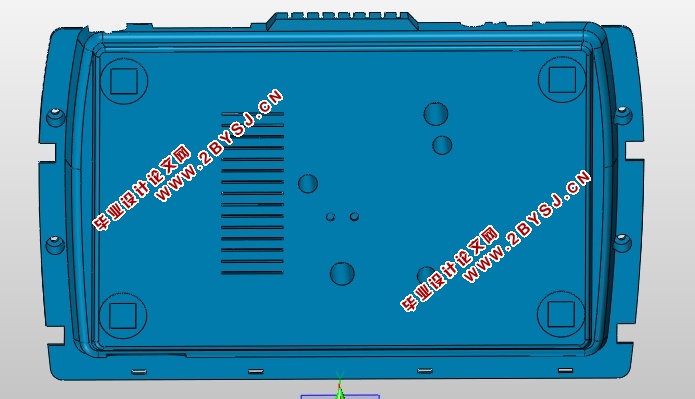

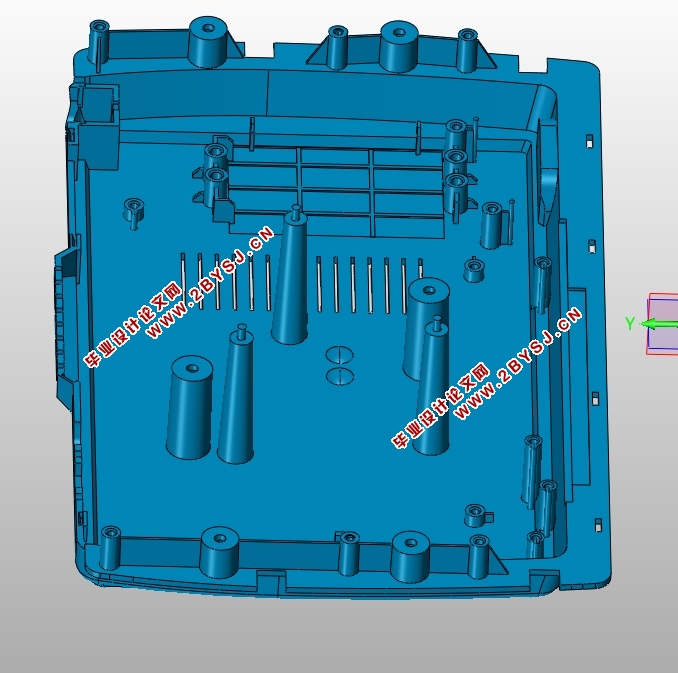

塑件为收音机后盖,其表面质感和光泽度一定要好,而且材质必须具有绝缘性和良好的抗冲击强度,同时还要有一定的强度、刚度,通过从以上几点进行分析后,我决定选择塑料为ABS。

影响塑件公差可以从以下几个方面进行分析:模具制造误差、磨损误差,这两者中最重要的就是成型零件的制造和装配误差。要想使设计出的塑件公差小,就必须从这几个方面出发,全面的考虑问题,而不是看待问题片面化。

2.1.1 塑件几何形状的设计

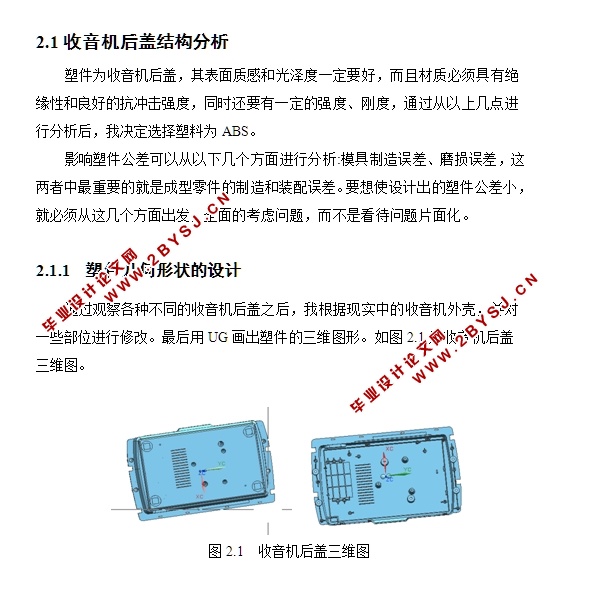

通过观察各种不同的收音机后盖之后,我根据现实中的收音机外壳,并对一些部位进行修改。最后用UG画出塑件的三维图形。

目 录

摘 要 Ⅰ

ABSTRACT I

1 绪论 1

1.1研究目的及意义 1

1.2 国内外发展状况 1

1.2.1 我国模具的现状与发展趋势 1

1.2.2 国外模具的现状与发展趋势 3

1.3 本次设计的主要内容 4

2.塑件成型工艺分析 5

2.1收音机后盖结构分析 5

2.1.1塑件几何形状的设计 5

2.2 ABS的性能及注塑工艺分析 6

2.2.1 注塑成型过程 6

2.2.2 ABS的注塑工艺参数 6

2.2.3 ABS成型塑件的主要缺陷及消除措施 7

3.模具结构形式和注塑机的选择 9

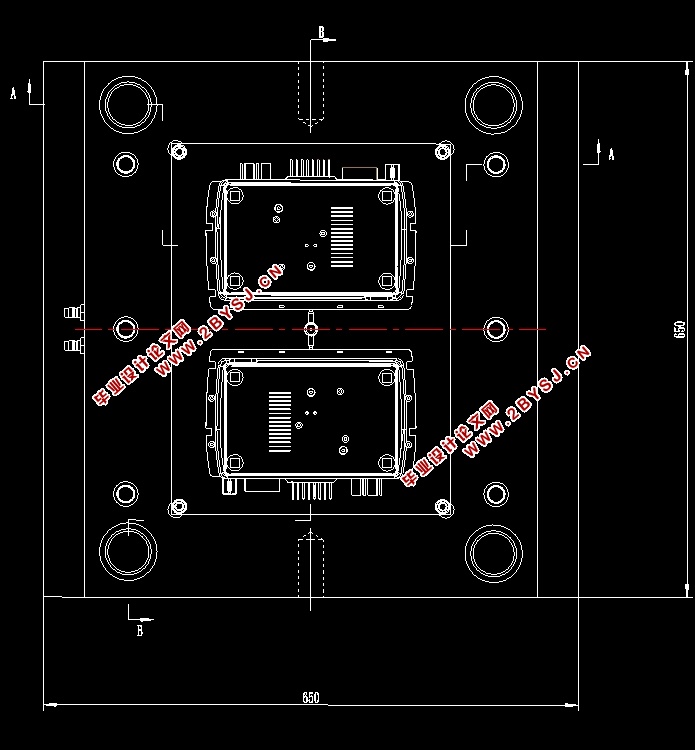

3.1选择分型面及型腔数目 9

3.2选择注塑机 9

3.3注塑机的参数校核 10

3.3.1最大注塑量校核 10

3.3.2注塑压力校核 10

3.3.3锁模力校核 11

3.3.4模具安装尺寸的校核. 12

3.3.5开模行程校核. 12

4.模具结构设计 15

4.1成型零件的结构设计 15

4.2成型零件的工作尺寸及其校核 16

4.2.1成型零件的工作尺寸设计 17

4.3确定模架 17

4.4浇注系统的设计 18

4.4.1主流道的设计 19

4.4.2浇口的设计 19

4.5设计脱模机构 20

4.5.1添加推杆 22

4.5.2导向机构设计 22

4.6排气系统的设计. 23

4.7温度调节系统的设计 25

4.7.1加热系统 25

4.7.2冷却系统 25

5.模具结构设计总图 27

6.总结 29

参考文献 31

致 谢 33

附录A 外文及中文翻译 35