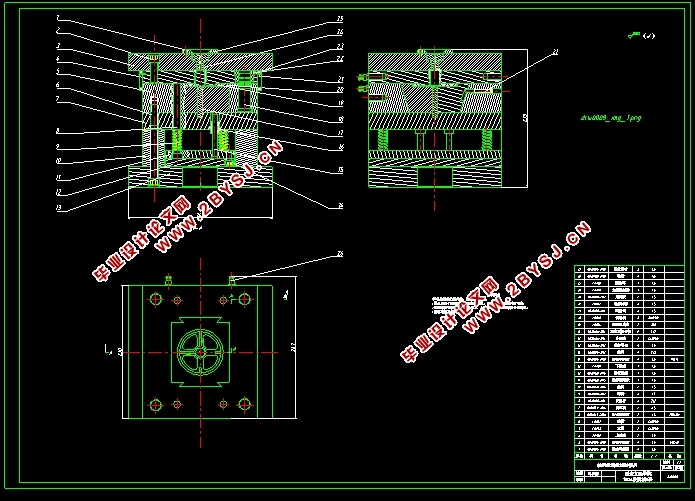

纺织拉线盘注射工艺分析及模具设计(含CAD零件装配图,CREO三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

纺织拉线盘注射工艺分析及模具设计(含CAD零件装配图,CREO三维图)(任务书,开题报告,中期检查表,外文翻译,论文说明书11500字,CAD图10张,CREO三维图)

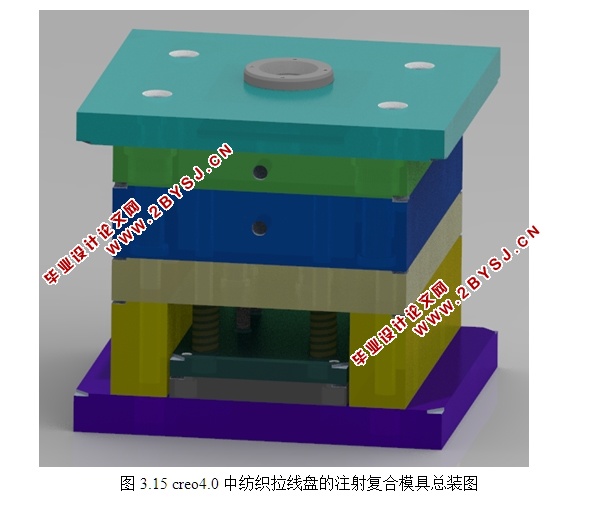

摘要:这次课题首先对纺织拉线盘的结构和注射制造工艺做了简要的概述,然后介绍注射模具制造工艺要求并以纺织拉线盘为注射成型对象设计了其复合模具。最后使用CREO4.0建模软件设计了成型零部件、标准模架、浇注系统等并最终完成了装配,制作了装配图。

通过本次设计,可以对注射成型工艺有一个基本的了解,在设计注射模具的过程中,不但可以学习到有关注射模具的知识,还可以锻炼解决实际问题的能力。

关键词:纺织拉线盘;注射成型工艺;注射模具;模具设计

Analysis of Injection Process and Design of Composite Dies for Textile Pulling Plate

Abstract: This project first gave a brief overview of the structure and injection manufacturing process of the drawn cable reel, and then introduced the requirements of the injection mold manufacturing process and used a woven reel. The disk has designed its composite mold for injection molding. Finally, using CREO4.0 modeling software to design the molded parts, standard mold base, casting system, etc. And finally completed the assembly, and made the assembly drawing.

Through this design, you can have a basic understanding of the injection molding process. In the process of designing the injection mold, not only can you learn about the injection mold knowledge, but also can exercise to solve the actual problem.

Keywords: Textile Pulling Wire Plate; Injection Molding Process; Injection Mould; Composite Mold Design

2.1 纺织拉线盘的工艺分析

本次纺织拉线盘是工业用品,需要一定的强度来抵抗载荷的冲击,这就对产品的结构和材料有了一定的要求。

2.1.1 结构分析

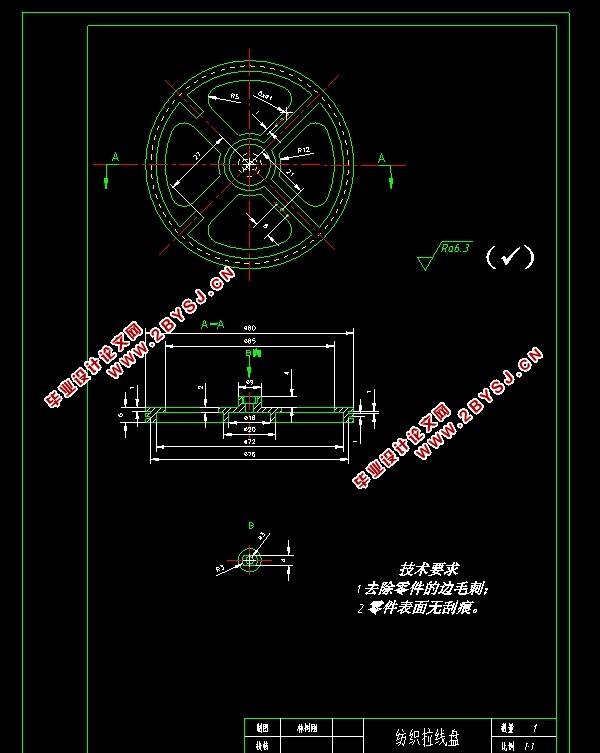

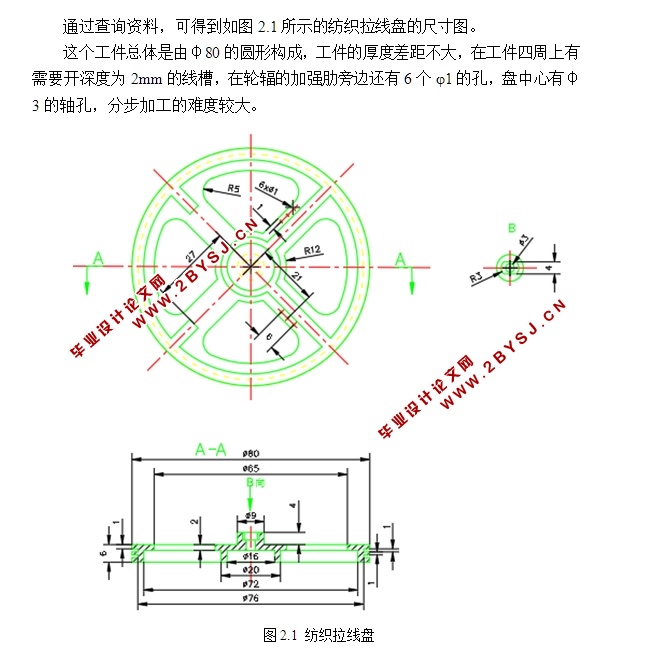

通过查询资料,可得到如图2.1所示的纺织拉线盘的尺寸图。

这个工件总体是由φ80的圆形构成,工件的厚度差距不大,在工件四周上有需要开深度为2mm的线槽,在轮辐的加强肋旁边还有6个φ1的孔,盘中心有φ3的轴孔,分步加工的难度较大。

目 录

摘要 I

Abstract II

1 绪论 1

1.1 课题研究的背景及意义 1

1.1.1模具制造工业应用背景 1

1.1.2课题研究的意义 1

1.2 国内外模具技术的现状及发展趋势 2

1.2.1 国外模具发展现状 2

1.2.2 国内模具发展现状及前景 2

1.3 课题的主要研究内容 2

2 纺织拉线盘的工艺性分析及方案确定 3

2.1 纺织拉线盘的工艺分析 3

2.1.1 结构分析 3

2.1.2 尺寸精度分析 4

2.2 方案的确定 5

2.2.1 成型方法的确定 5

2.2.2 纺织拉线盘的材料选择 5

2.3.2 脱模斜度的确定 6

2.3 本章小结 7

3纺织拉线盘注射模具设计 9

3.1 分型面的确定 9

3.2 型腔数目的确定 10

3.3 浇注系统的设计 10

3.3.1 主流道及浇口固定方式 10

3.3.2 分流道 11

3.3.3 浇口的确定 11

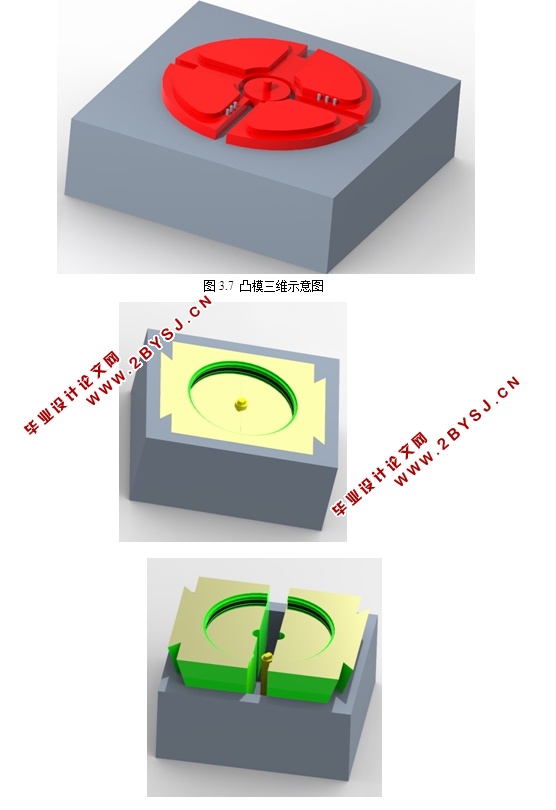

3.4 成型零部件的设计 12

3.4.1 成型零部件结构设计 12

3.4.2 成型零部件工作尺寸的计算 14

3.5 导向零件的设计 16

3.6 抽芯机构和顶出机构的设计 16

3.6.1 抽芯机构的设计 16

3.6.2 顶出机构与脱料机构的设计 17

3.7 排气系统的设计 18

3.8 标准模架的选用 19

3.9 模具的总装图 21

3.10 本章小结 22

4 注射机的选择和校核 23

4.1 注射成型工艺的参数 23

4.2 注射机的选择 24

4.2.1 注射机简介 24

4.2.2 注射机基本参数 25

4.2.3 选择注射机 25

4.3 注射机的校核 27

4.3.1 最大注射量的校核 27

4.3.2 锁模力的校核 27

4.3.3 喷嘴尺寸校核 27

4.3.4 模具轮廓尺寸与注射机装模空间的关系 27

4.3.5 模具的安装紧固 28

4.3.6 开模行程 28

4.4 本章小结 28

5 结论 29

参考文献 31

致 谢 33