拉线盘注射工艺分析及模具设计(含CAD零件图和装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

拉线盘注射工艺分析及模具设计(含CAD零件图和装配图)(论文说明书11300字,CAD图9张)

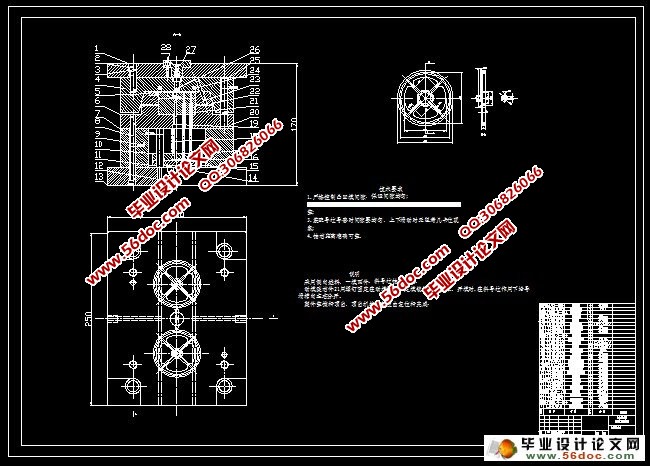

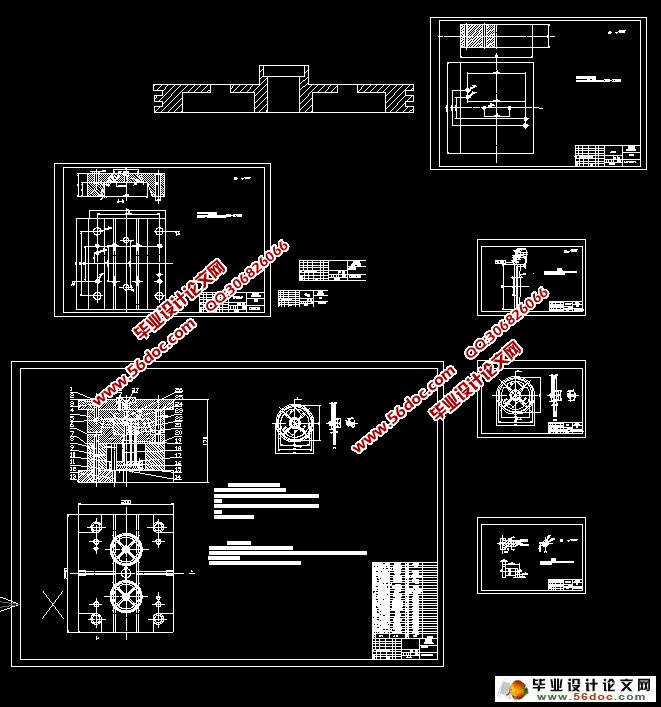

摘 要:注射成型是热塑性塑料成型的主要方法之一,可以一次成型形状复杂的精密塑件。本设计进行了一款拉线盘的注塑模设计,对零件结构进行了工艺分析。确定了分型面、浇注系统等,选择了注射机,计算了成型零部件的尺寸。采用侧浇口。利用直导柱导向,推杆顶料,斜顶杆完成脱模及内抽芯方式并对模具的材料进行了选择。如此设计出的结构可确保模具工作运用可靠。最后对模具结构与注射机的匹配进行了校核。并用autoCAD绘制了一套模具装配图和零件图。

关键词:注射工艺;注射模具;工艺分析;

Design of Cable Set Mold and It's Process Analysis of Injection

Abstract: Injection molding is one of the main molding methods for thermo plastics, and it can once-formed delicate plastic members with sophisticated shape. This paper discussed the design of plastic injection mould of the upper cover of the cable set mold., and the process analysis of the parts' structures.The author determined the parting surfaces and the gating system etc, choosed the injection molding machine,calculated the sizes of the molding parts. Side gate and hydraulic inner action was used, straight pillar and puncher was used for guiding and conveying the materials. The author also choosed the materials of the mould. The structure designed in such way can ensure the reliable running of the mould. Finally, the author checked the match between the mould structure and the injection molding machine. And the author also drew a set of mold assembling chart and parts chart using autoCAD software.

Key words: Process of injection;injection mold;Analysis of process;

塑件的原材料分析

塑件的材料采用丙烯-丁二烯-丙乙烯(ABS),属热塑性塑料,该塑料具有如下的成型特性:

1) 吸湿性大、不易分解。

2) 力学性能和热性能都好,硬度高,表面易镀金属。

3) 耐酸碱等化学腐蚀。

4) 耐疲劳和抗应力开裂,冲击强度高。

5) 加工成型容易。

6) 要注意防止出现气泡、银丝、熔接痕及滞料分解、混入杂质。

2.2 制件分析

2.2.1 塑件的结构分析

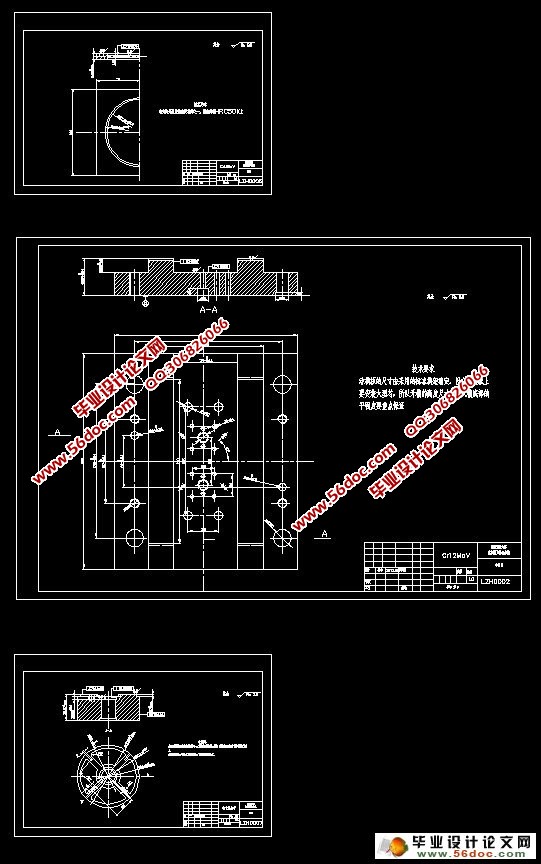

该零件的总体形状为圆形,壁厚较为均匀,最大圆处有两处要求开槽,需要用到两个半圆的侧抽芯,且其内环部有四处圆孔,并有四处凹缘,总体结构比价复杂,需要用到的型芯、型腔比较难以加工。

2.2.2 塑件尺寸精度的分析

该零件尺寸均为自由公差,由以上的分析可见,该零件的尺寸精度属偏下,对应模具相关零件尺寸的加工可以保证,从塑件的厚度上来看,较为均匀。

2.2.3 表面质量分析

该零件的表面要求无凹坑等缺陷外,表面无其他特别要求,故比较容易实现。综上分析可以看出,注射时在工艺参数控制的较好的情况下,零件的成型要求可以得到保证。

目 录

摘要…………………………………………………………………………………………1

关键词………………………………………………………………………………………1

1 前言………………………………………………………………………………………2

1.1 研究意义…………………………………………………………………………2

1.2 国内外研究现状…………………………………………………………………2

1.3 发展方向…………………………………………………………………………3

2 塑料的工艺性分析……………………………………………………………………3

2.1 塑件的原材料分析………………………………………………………………3

2.2 制件分析…………………………………………………………………………3

2.2.1 塑件的结构分析…………………………………………………………3

2.2.2 塑件尺寸精度的分析……………………………………………………3

2.2.3 表面质量分析……………………………………………………………4

2.3 塑件的体积重量…………………………………………………………………4

2.4 塑件的注射工艺参数的定………………………………………………………5

3 型腔数的确定及浇注系统的设计………………………………………………………6

3.1 分型面的选择……………………………………………………………………6

3.2 型腔数的确定……………………………………………………………………7

3.3 型腔排列方式的确定……………………………………………………………7

3.4 设计浇注系统……………………………………………………………………7

3.4.1 设计主流道………………………………………………………………7

3.4.2 设计浇口道………………………………………………………………8

3.4.3 设计浇口…………………………………………………………………8

4 设计侧抽芯机构…………………………………………………………………………9

4.1 确定斜导柱倾斜角……………………………………………………………10

4.2 计算斜导柱的长度……………………………………………………………10

4.3 计算抽芯力………………………………………………………………11

4.4 设计楔紧块………………………………………………………………11

4.5 选择锁紧角………………………………………………………………11

5 设计计算模具……………………………………………………………………11

5.1 选择凸模、凹模的结构形式……………………………………………12

5.2 计算凸模、凹模的型芯工作尺寸………………………………………12

5.2.1 计算型腔径向的尺寸……………………………………………12

5.2.2 计算型腔深度的尺寸……………………………………………13

5.2.3 计算型芯径向的尺寸……………………………………………13

5.2.4 计算型芯的高度尺寸……………………………………………14

5.3 计算型腔侧壁厚度和底板厚度…………………………………………15

5.3.1 计算型腔侧壁厚度………………………………………………15

5.3.2 计算底板厚度……………………………………………………15

6 设计与设计推出机构……………………………………………………………15

6.1 设计推出机构……………………………………………………………16

6.2 计算推出力………………………………………………………………17

6.3 计算推杆直径……………………………………………………………17

7 温度调节系统……………………………………………………………………18

7.1 模具冷却装置的选择及其要求…………………………………………18

8 注射机与模具各参数的校核……………………………………………………18

8.1 校核锁模力………………………………………………………………18

8.2 校核注射压力……………………………………………………………19

8.3 校核模具的参数…………………………………………………………19

9 主要模具零件加工工艺过程……………………………………………………19

参考文献……………………………………………………………………………20

致谢…………………………………………………………………………………20