卡环注塑模具设计(含CAD零件图装配图,IGS,PROE三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

卡环注塑模具设计(含CAD零件图装配图,IGS,PROE三维图)(论文说明书20000字,CAD图纸11张,IGS,PROE三维装配图)

摘 要

塑料注射模具是成型塑料的一种重要工艺装备,通过对卡环塑料模具设计,能够全面的了解塑料模具设计的基本原则、方法.并能较为熟练的使用PROE、AUTOCAD软件进行塑料模具设计,提高自己的绘图能力。为今后从事设计工作打下了坚实的基础。

随着现代工业发展的需要,塑料制品在工业、农业、日常生活和军事等各个领域的应用范围越来越广,质量要求也越来越高,中国已经成为全球最大的塑料市场之一,塑料制品产量全球第二。

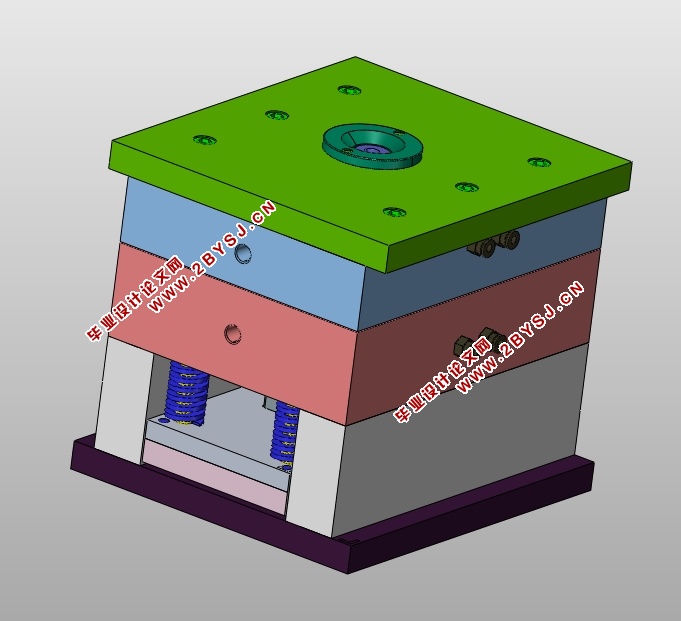

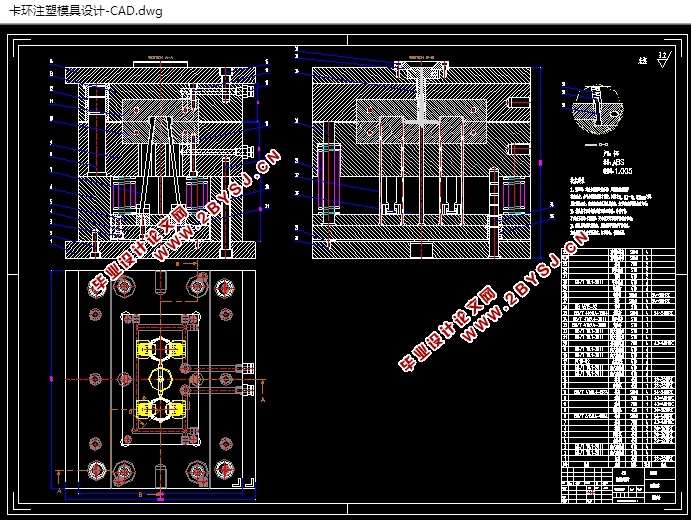

本次主要设计是对卡环注射模的设计, 重点对塑件的成型原理、原料选用和注射技术进行分析。通过根据形状、尺寸、精度及表面质量要求的分析结果,确定所需的模塑成型方案,制品的后加工、分型面的选择、型腔的数目和排列、成型零件的结构、浇注系统等。

在完成注塑模具的设计以后,进行了moldflow模流分析仿真,分析了充填,保压,翘曲,冷却等项目,设置合理的工艺参数指导注塑生产

关键词:工艺方案;模具结构;注塑机;模具设计;模流分析

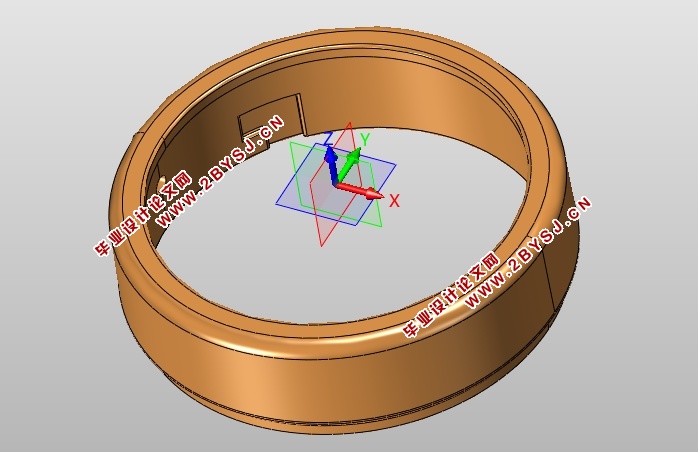

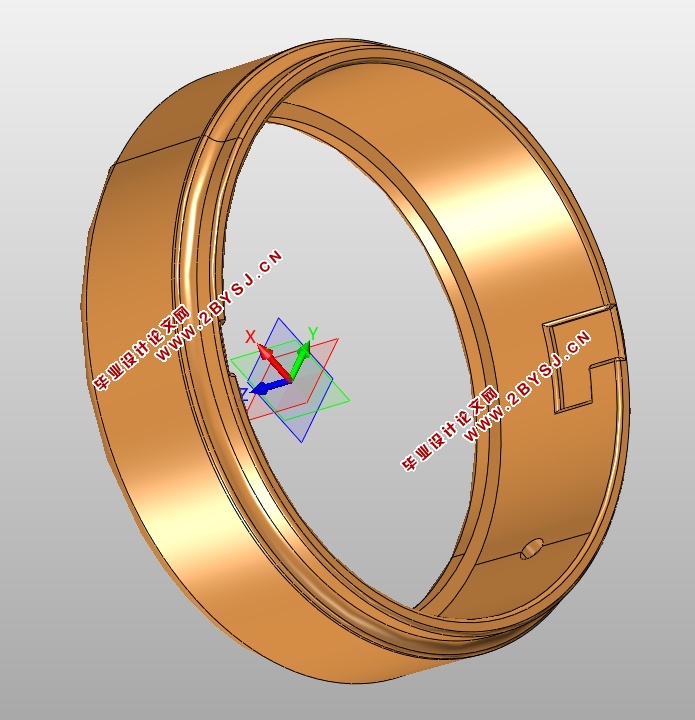

塑件分析

如图1-1,图1-2分别为卡环件的三维立体图和二维工程图,该产品形状是薄壁型零件,精度及表面粗糙度要求较高,不允许有明显的熔接痕、飞边等工艺痕迹,需要一定的配合精度要求。制品整体有充分的脱模斜度,各处脱模力比较合理。从整体结构分析:制品表面积不大、高度小但是壁薄、零件的曲面简单,型腔、型芯加工困难。从整体工艺性分析:根据制品外观要求与结构特定要求选择浇口位置在零件内部,制品薄要求冷却必须均匀而充分,脱模力合理,要求顶出机构顶出。

塑件的内表面有两处卡扣,需要采用斜顶内抽芯机构才可以实现,在塑件的斜方向45度出,有一个直通锥度孔,这个孔采用了前模斜顶的形式来完成抽芯成型。

目录

摘 要 1

Abstract 2

目录 3

绪论 5

概述 5

国内研究现状 5

国外研究现状 6

第一章 材料与塑件分析 7

1.1 塑件分析 7

1.2 塑件材料分析 8

第二章 选择塑件的分型面 11

2.1选择塑件的分型面 11

第三章 标准件的选择 12

3.1标准件的选择 12

3.2标准模架的选取 12

3.3标准紧固件的选用 13

第四章 注塑机的选用 14

4.1注塑机的概述 14

4.2 注射机的选择 16

4.3 注塑机的参数校核 17

4.3.1 最大注塑量校核 17

4.3.2 注射压力校核. 17

4.3.3锁(合)模力校核 18

4.3.4模具安装尺寸的校核 19

4.3.5开模行程的校核 19

第五章 浇注系统的设计 21

5.1 概述 21

5.2 流道设计 21

5.2.1 主流道设计 21

5.2.2分流道设计 23

5.2.3 冷料穴和拉料杆的设计 25

5.3 浇口设计 25

第六章 冷却系统的设计 27

6.1冷却时间计算 27

6.2冷却参数计算 28

6.3冷却回路的设计 30

6.4 排气系统的设计 31

第七章 顶出、导向以及机构的设计 33

7.1 顶出机构的分类 33

7.1.1 顶出机构的设计原则 33

7.1.2 顶出机构的基本形式 33

7.2导向机构的设计 35

7.2.1导柱和导套的设计 35

7.2.2 导柱和导套在模板上的布置 36

7.3 复位机构的设计 37

7.3.1 复位杆复位 37

7.3.2 弹簧复位和顶杆兼作复位 37

第八章 成型零件的设计 39

8.1凹模的设计 39

8.1.1凹模尺寸的计算 39

8.2凸模的设计 40

8.2.1凸模尺寸的计算 40

8.3 斜滑顶杆的设计 41

第九章 模具设计总图 43

9.1 模具动作过程 43

9.2 模具图的绘制 45

第十章 MOLDFLOW模拟成型分析 46

10.1 具体方案的确定 46

10.2 moldflow成型工艺设定 47

10.3 充填时间分析 48

10.4 流动前沿温度分析 48

10.5 顶出时体积收缩率 49

10.6 锁模力的分析 50

10.7 冻结层因子分析 51

10.8 熔接线分析 52

10.9 变形量分析 53

设计总结 55

参考文献 56

致 谢 57