托辊轴承座成形模具分析与设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

托辊轴承座成形模具分析与设计(含CAD零件图装配图)(开题报告,文献综述,论文说明书12000字,CAD图纸9张)

摘 要

随着我国工业的不断发展,模具行业发展的越来越快。通过分析比较成形过程中的三种不同冲压工艺,采用托辊轴承座的冲裁和拉深工艺。首先用复合模内外翻边,再用单工序模凸缘边缘除。主要介绍了冷冲压的形成过程对零件质量,部件结构,以及使用大规模生产的分析要求的托辊轴承座,不减少的基础上,基本前提的使用性能,确定其为冲压件,用冲压工艺完成零件的成型,整体的设计包括冲压工艺的分析、工艺方案制定、间隙确定、工艺参数的计算与压力中心确定、压力设备选用、模具各部分零件设计及模具结构的设计等。工件的工艺计算主要确定了各零件的尺寸。本文还介绍了垫板、凸模、凹模、固定板、卸料板等零部件的设计、压力机的选择和模架的选择。

关键词: 冲压模;模具设计;加工工艺

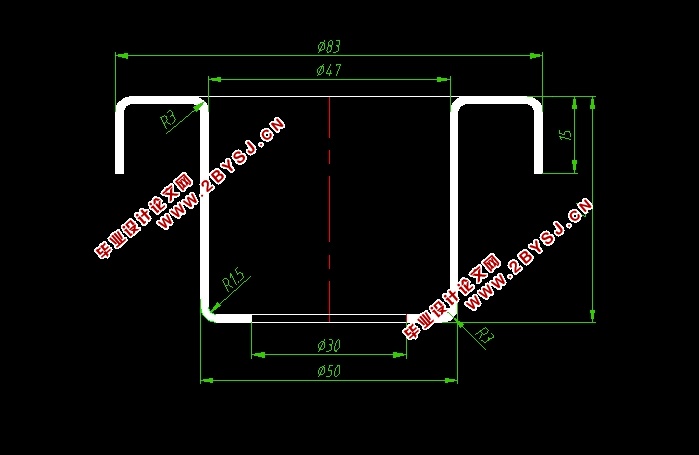

2零件的工艺分析

材料:退火及热处理, 具有高的强度、硬度, 适合做中等强度的零件

尺寸精度:零件上的尺寸形状均未标注公差, 属自由尺寸;并且属于大批量生产, 可按照IT14确定工件的公差。 查公差表得出:Φ20+0.3 其它位置公差: Φ10±0.12 72±0.2

目 录

摘 要 1

Abstract 2

引 言 4

第一章 零件的设计 9

1.1 零件图 9

1.2零件的工艺分析 9

1.3确定冲压工艺方案 9

1.4材料的选择 10

1.5操作与定位方式 10

1.6卸料与出件方式 11

第二章 冲压模具设计计算 12

2.1毛坯的展开 12

2.2排样图 12

2.3材料利用率 13

2.4冲裁力的计算 14

2.4.1落料力 14

2.4.2冲孔力 14

2.4.3卸料力 15

2.4.4推料力 15

2.4.5顶件力 15

2.4.7冲裁力的总和 15

2.5压力中心的计算 16

第三章 冲裁模间隙的确定 17

3.1间隙对冲裁件尺寸精度的影响 17

3.2间隙对模具寿命的影响 17

3.3间隙对冲裁工艺的影响 17

3.4间隙值的分析 17

第四章 工作部分尺寸计算 19

4.1刃口尺寸的计算 19

4.2冲孔凸、凹模的计算 20

4.3落料凸、凹模计算 22

第五章 工作零件结构设计 26

5.1凹模的设计 26

5.2外形凸模的设计 27

5.3内孔凸模的设计 28

第六章 卸料板的设计 30

第七章 辅助零件的设计 32

7.1选择模架 32

7.2模柄 32

7.3模具的闭合高度 33

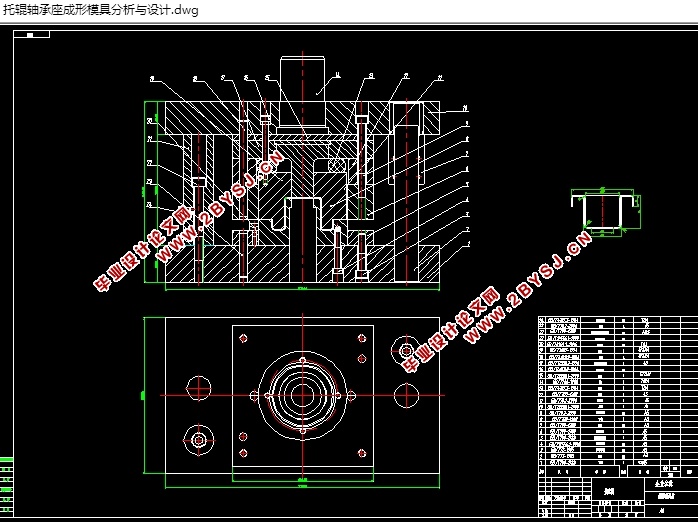

第八章 装配图 34

总 结 35

致 谢 36

参考文献 37