SJ90/25挤出机设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

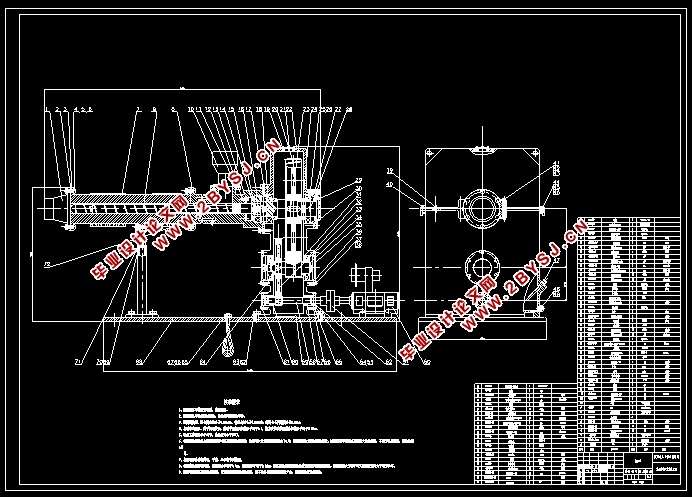

SJ90/25挤出机设计(含CAD零件装配图)(论文说明书9000字,CAD图纸3张)

摘要

塑料挤出机简称挤出机(压出机),它是塑料加工过程中的主要设备之一,挤出机是成型生产线中的主机,它的作用是剪切塑化物料并运输,并为制品成型提供所需要的压力。挤出机可用于成型管材、棒材、板材、片材、薄膜、单丝电缆、中空制品、异型材、各种复制品等,此外,螺杆挤出机还大量用于进行聚合物的造粒、脱水、共混、增强、反应挤出、合金化、喂料及色母料等作业。以挤出为基础,配合吹塑拉伸等工艺完成所需工艺产品的塑造。采用螺杆挤出聚合物距今已有100多年的历史。这种加工方法在聚合物加工工业中占有十分重要的地位。据统计,全球60%以上的产品都是用螺杆挤出法来加工的。挤出成型制品的产量远高于其他聚合物制成品。随着聚合物加工工业的飞速发展,螺杆挤出装备的技术发展和进步收到了人们更多的关注。与其他成型方法相比较,聚合物的螺杆挤出成型法具有一些突出的特点,如生产过程连续;生产效率较高;适用范围广,其不仅能用于加工几乎所有的热塑性塑料制品,而且也能用于挤出一些热固性材料。此外,螺杆挤出设备通常结构较为简单、操作容易,而且投资少,效率快。因此,螺杆挤出成型法已成为目前最广泛采用的一种聚合物成型加工方法,螺杆挤出设备也理所当然成为聚合物成型加工机械中的最重要的机种之一。

挤出机的分类通常是按照螺杆数目分为:单螺杆挤出机,双螺杆挤出机和多螺杆挤出机。其中前两类目前应用最广泛。此外,也可以按用途分类:造粒挤出机、排气脱挥式挤出机、喂料挤出机、传递混炼挤出机,按结构特点分为:磨盘式挤出机、可视化科研挤出机、电磁动态塑化挤出机、自热式高速挤出机、立式挤出机、阶式多级挤出机等,以上机型还可有通用机和专用机之分。常规型单螺杆挤出机,易操作、造价低因此在聚合物加工工业有着广泛的应用。但它存在混合、分散和均化效果差,物料温差大和难以吃粉料等不足外。因此,通常只适用于一般性造粒和塑料制品的加工。目前,欧美等国单螺杆挤出机应用的比例是:平模及片材10%;异型材20%;发泡材30%~40%;吹膜100%;单丝100%;配混10%本次设计是关于SJ90-25系列的单螺旋挤出机。在工业和实验室中,螺杆挤出机都应用及其普遍,是塑料加工设备的重要元部件之一。作为工业中使用的单螺杆挤出机,在设计过程中,要求能完成固体输送、增压、熔融、熔体输送和泵压等一系列通用过程。主要根已知参数:D=90mm,长径比为25,来设计单螺旋挤出机。此次设计会首先选择合适的电机,然后对减速器进行成型的设计计算、螺杆的设计计算、机筒和箱体及其他的零件进行设计计算。最后对其总体进行校核。

关键词: 挤出机; 减速器; 螺杆; 箱体

设计初步方案

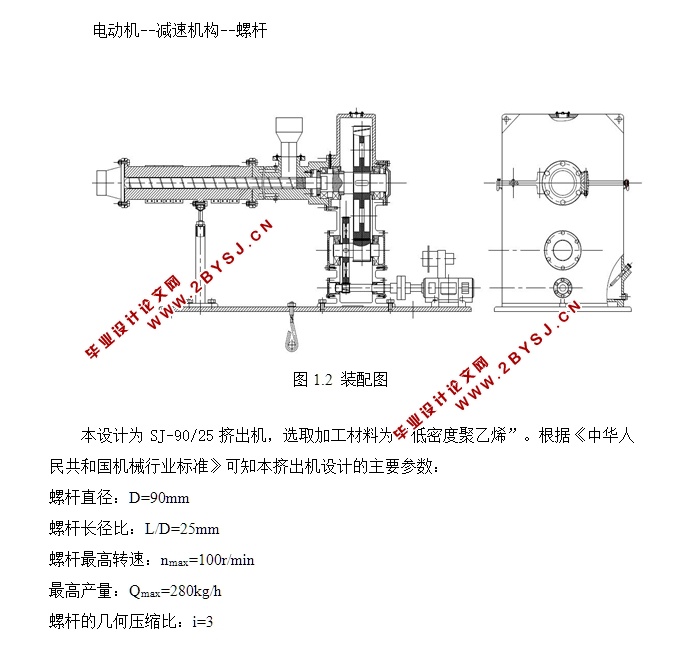

本设计为SJ-90/25挤出机,主要用于对塑料进行成型加工,根据需要制品可为半成品或成品,采用加工料是“低密度聚乙烯”。此类型挤出机采用低温塑化设计,能大大保证产品质量。挤出机按其螺杆数量可进行分类,分为单螺杆、双螺杆以及多螺杆挤出机,参考有关知识和资料确定此次设计螺杆为单螺旋等距突变螺杆。因为单螺杆有足够大的长径比,物料传输产生的热量于剪切力和轴向力单螺杆都需要承受,故螺杆选择材料时要强度高,抗摩擦能力强,良好的耐化学腐蚀性能,良好的机械加工与抗高温不变形的性能,所以材料优先选择38CrMoAlA。使用电机+减速机构+螺杆,让螺杆获得转速、扭矩。螺杆所受轴向力由螺杆和机筒间轴向力轴承传送。

目 录

第一章 绪论 1

1.1 设计初步方案 1

1.2 本次挤出机设计布置 2

第二章 挤出机的主要性能参数 3

2.1 螺杆转速 3

2.2 挤出机功率 3

2.3 轴向力P 4

2.4 生产能力Q 4

第三章 电机的选择 5

第四章 减速器设计计算 6

4.1 传动部分设计计算 6

4.1.1 传动比计算 6

4.1.2 各轴转速 6

4.1.3 各轴功率 7

4.1.4 各轴转矩 7

4.2齿轮设计 8

4.2.1 高速级齿轮传动 8

4.3 速比齿轮轴及其上轴承的设计、选择和校核 12

4.3.1 基本轴径的设计 12

4.3.2 高速轴(I轴)的轴径设计 12

4.3.3 中间轴(II轴)的轴径设计 12

4.3.4 低速轴(III)轴的轴径设计 13

4.4 各轴上联接齿轮的键的选取与校核 24

4.4.1 低速级齿轮的健及其校核 25

4.4.2 中间级齿轮的键及其校核 25

第五章 螺杆的设计与校核 27

5.1 螺杆材料 27

5.2 螺杆形式 27

5.3 螺杆参数 27

5.4 螺杆结构 27

5.5 螺纹的断面形状 28

5.6 校核 28

5.6.1 剪应力计算 29

5.6.2 压应力计算 29

第六章 机筒的设计及强度校核 30

6.1 机筒结构设计及材料选择 30

6.3 校核 30

6.3.1 机筒内壁处的工作应力 30

6.3.2 机筒的轴向力 31

6.3.3装配压力Pk计 31

6.3.4机筒内壁强度校核 31

7.1 螺杆与轴联接处的花键的选择与校核 32

7.1.1 花键挤压强度校核 32

7.2 推力轴承的选择与校核 33

7.2.1 校验 33

7.2.2 寿命计算 33

7.3 联轴器的选择与校核 33

7.4 螺杆与机筒的组合设计 34

7.5 机头的设计 34

7.6 箱体的设计 34

7.7温度控制 35

7.7.1 温度传感器选择 35

7.7.2 控制调节方法 35

总结 36

参考文献 37

致谢 38