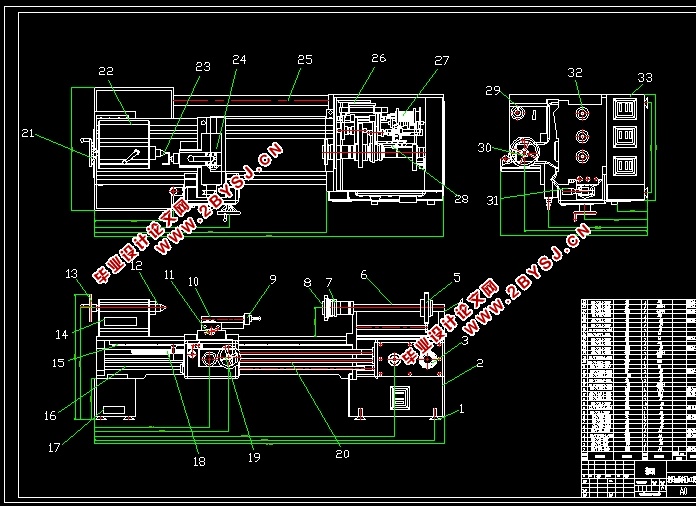

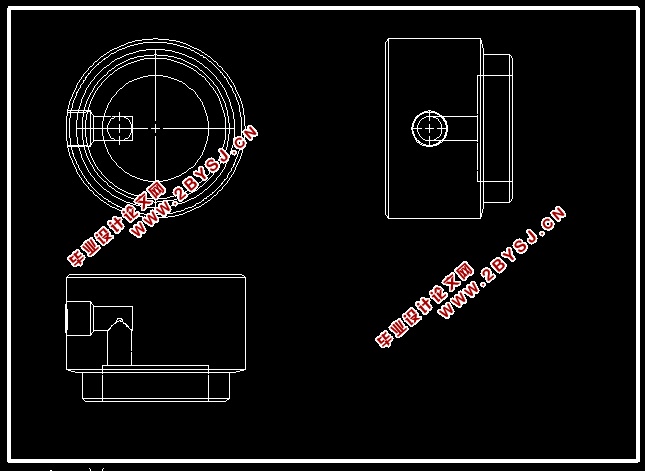

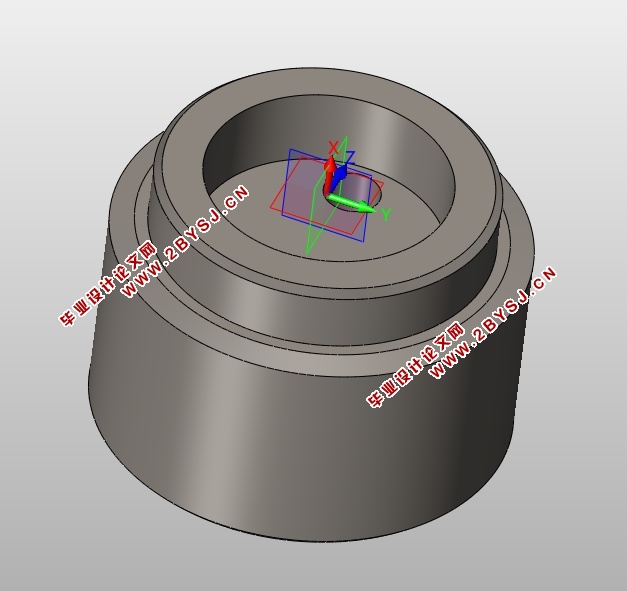

液压缸前端面加工设备设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

液压缸前端面加工设备设计(含CAD零件装配图)(任务书,论文说明书14300字,CAD图纸8张)

摘 要

本毕业设计是一个液压缸前端面加工设备的设计。首先,液压缸前端面加工设备作了简单的概述;接着分析和液压缸前端面加工设备计算方法的选择原则;然后根据这些设计准则与计算基础的设计;然后检查加工装置的主要部件的选择。普通型液压缸前端面加工设备由六个主要部件组成:目前,液压缸前端面加工设备向长距离,高速度,低摩擦的方向发展,近年来,液压缸前端面加工设备就是其中的一个。在设计中,该液压缸前端面加工设备的研制与应用,目前我国与国外先进水平相比仍有较大差距,在过程中的国内设计和液压缸前端面加工设备的制造中存在着许多问题。

液压缸前端面加工设备设计代表了设计的一般过程,对今后的设计工作的选择有一定的参考价值。

关键词:液压缸前端面加工设备 传动装置 减速器

加工装置动力装置和减速装置集中到一个液压缸前端面加工设备带

电动系列动力机构,减速机构,一个为一体的传动机构,减速机,电机设置在筒体内,结构紧凑,重量轻,安装维修方便,因此,经常被用来作为一个可液压缸前端面加工设备的带式加工装置减速装置。

设计(论文)的主要内容(理工科含技术指标):

设计新型复合机床上或可在普通车床上应用自定心v型夹具夹持液压缸前端面毛坯,设计特种刀排粗加工液压缸端面,整台机床和夹具可调整后加工另一端面,并保证总长度尺寸,精度为7级,长度变化范围为400mm,液压缸内径范围为80-110mm,端部结构见图纸。

目 录

摘 要 4

ABSTRACT 5

1 绪论 6

1.1 液压缸前端面加工设备的现状及未来趋势 6

1.2液压缸前端面加工设备的主要用途 7

1.3 各种液压缸前端面加工设备的特点 7

1.4 液压缸前端面加工设备发展方向 8

2 液压缸前端面加工设备的设计 9

2.1液压缸前端面加工设备的设计参数 9

3 设计计算 10

3.1 减速电机的选择 10

3.2 减速器的选择 12

3.2.1 按强度选用减速器 12

3.2.2 计算功率 13

3.2.3 校核热功率 14

3.3 齿轮传动装置的设计计算 14

3.3.1圆柱齿轮传动设计的计算 14

3.3.2 选择齿轮轮齿数 15

3.3.3 选取齿轮节数和齿轮型号 15

3.3.4确定实际中心距 16

3.3.5 计算作用轴上载荷 17

3.3.6 圆柱齿轮的耐疲劳工作能力计算 17

3.4 圆柱齿轮齿轮轮 18

3.4.1 主动齿轮轮的齿形设计 18

3.4.2 轴面齿廓尺寸 20

3.4.3 齿轮轮结构尺寸 22

3.4.4从动齿轮轮的齿形设计 22

3.4,5 轴面齿廓尺寸 23

3.4.6齿轮轮结构尺寸 24

3.5 齿轮齿合传动装置的设计计算 24

3.5.1 齿轮类型和精度等级 24

3.5.2 按齿面接触疲劳强度计算 24

3.5.3.校核计算 25

3.5.4.确定传动主要尺寸 27

3.5.5.按齿根弯曲疲劳强度验算 27

3.6 轴的设计计算 29

3.6.1 齿轮轴的设计计算 29

3.6.2.轴的结构设计 29

3.6.3. 轴的强度计算 30

3.6.4主动齿轮轮轴的设计计算 31

3.7 传动结构及设计 32

3.8 传动轴的结构设计 34

4 刀架方案选择 36

4.1 车床刀架的基本要求 36

4.2 车床刀架的结构特点 36

4.3 刀架参数的确定 37

4.4 动力源的选择及方案选择结果 38

5刀架的工作原理及过程 39

刀架的构成 39

刀架的工作过程 39

6 传动机构的设计和标准件的选取 41

6.1 初拟传动方案 41

6.3 选择步进电动机 41

6.4蜗杆蜗轮的设计 42

6.5 蜗杆轴的设计 46

6.6 中心轴的设计 51

1 中心轴的材料选择及确定许用应力 51

2 计算轴所传递的转矩 51

3 初步估算轴的最小直径 51

4 确定各轴段的直径和长度 51

6.7 齿盘的设计 53

1 齿盘的材料选择和精度等级 53

2 确定齿盘参数 53

3 校核齿根弯曲疲劳强度 54

6.8 联轴器的选择 56

7 安装调试和精度检验 57

1 安装调试 57

精度检验 58

3 维护与保养 60

4 故障及排除 60

总结 62

致 谢 63

参考文献 64