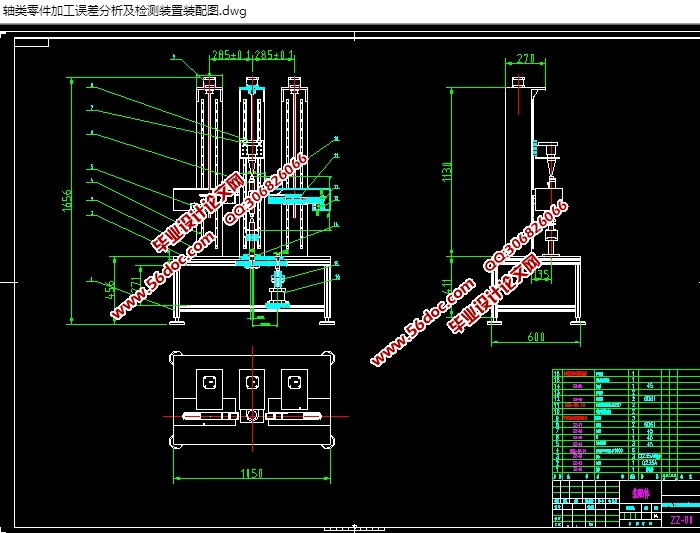

轴类零件加工误差分析及检测装置设计(CAD图,SolidWorks,STEP三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

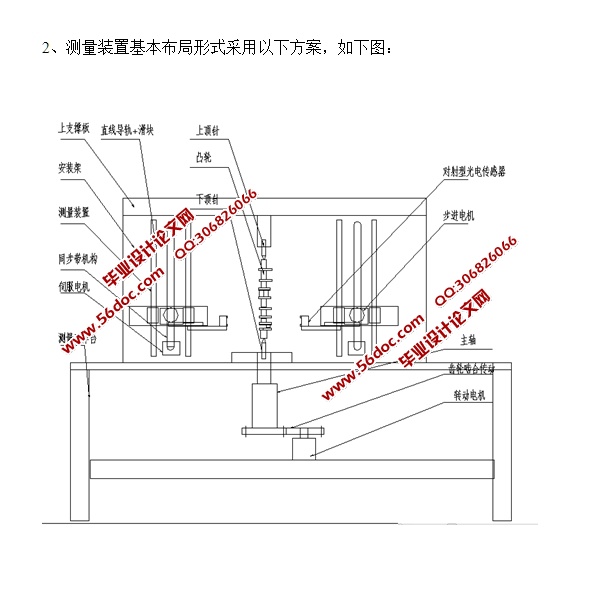

轴类零件加工误差分析及检测装置设计(CAD图,SolidWorks,STEP三维图)(论文说明书16900字,CAD图纸10张,SolidWorks三维图,x_t,STEP通用三维格式)

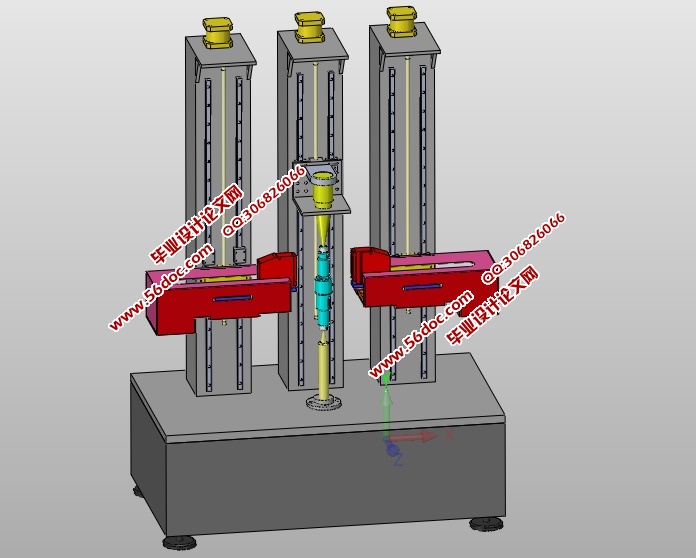

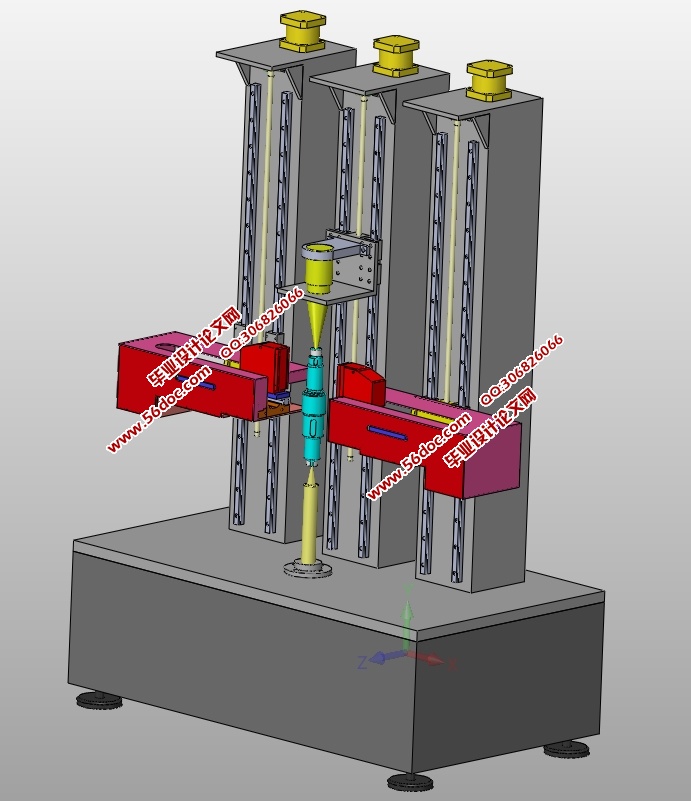

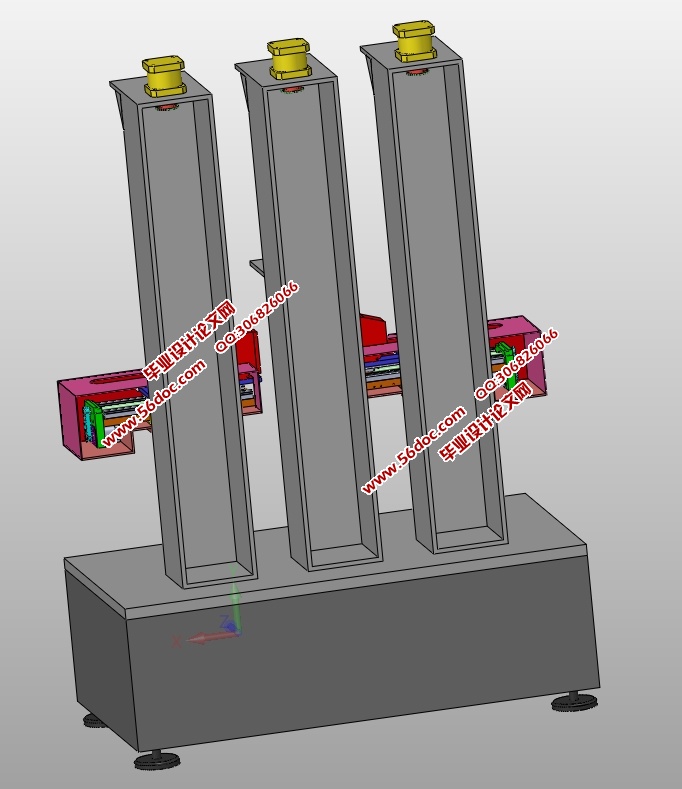

轴类零件加工误差分析及检测装置采用精密机械、光栅、微型计算机等技术,为满足汽车、摩托车发动机轴、汽车前后桥刹车轴等检测要求而特殊设计制造的新型测量装置,可测量轴的桃形型而误差、桃形对定位键槽的相位角误差、桃形间相位角误差、轴径的径向跳动及速度、加速度等测量项目。装置采用通用微机系统进行测量循环控制、测量数据采集处理以及测量误差评值和测量结果输出。最大轴测量长度可达1.5米。

非接触式测量是指不接触被测物体的前提下进行精准测量。其测量精度可以达到μm,非接触式测量装置利用CCD采集变焦镜下样品的影像,再配合XYZ轴移动平台及自动变焦镜,运用影像分析原理,通过计算机处理影像信号,对科研生产零件进行精密的几何数据的测量,并可进行CPK数值的分析。

关键词:轴;测量装置;非接触;光电传感器

轴类零件加工误差分析及检测装置的内容

整个轴类零件固定在上下顶锥上面,由于轴类零件的表面是曲线面,此非接触性轴类零件加工误差分析及检测装置就是用来测量轴类零件表面的圆度和圆跳动公差值。

本测量装置在测量时,轴类零件的参数是变化的,这样就引起了轴的外径不同,所以在本测量系统中,在测量不同的轴类零件时,机械装置应根据情况适当调整。

当直径变化时,可以通过步进电机来调整本系统工作台的位置,使光电传感器测头能在正确位置测量。还要调整激光测头的位置,来适应轴类零件的直径的变化。在本系统中测量轴类零件时,本系统中设计了采用对射型传感器,一个测量头负责发出红外光,一个测量头负责接收光源。

1.5光电传感器的选择

本测量系统采用的是光穿透型光电传感器,这里我们采用的是基恩士的LS-7000系列:

1.5.1 LS-7000 系列产品特性

LS-7000 系列产品是一款高速、高精度的数字测微计,无需接触目标物即可对其尺寸进行测量。该系列用途广泛,可应用于联机测量和脱机测量。每秒 2400 次的高速采样可以确保达到两倍于普通型号的采样速度。这样就可以对挤压制品进行连续测量以及对运动工件进行联机测量。重复精度为 ±0.15 μm配备最新的光学系统,确保两倍于普通型号的重复精度,从而为高精度产品的制造提供了有力的支持。连接两个测量头进行双渠道同步测量结合使用两个测量头可对两个目标物进行同步测量。利用阈值更改功能对透明目标物进行稳定的检测DE 处理器支持阈值更改功能,这样就可以对透明目标物进行稳定的检测。

目 录

摘要..............................................................................2

Abstract.....................................................................................3

第一章绪论................................................5

1.1引言.....................................................5

1.2技术特点.................................................5

1.3 非接触式测量及光电传感器的应用...........................5

1.4 轴类零件加工误差分析及检测装置的设计思路.................7

第二章传动机构和测量平台的设计.......................7

2.1导轨的选择...............................................7

2.2导轨的确定...............................................9

2.3丝杆的确定选择与计算………………………………………………10

2.4 齿轮选择计算与校核......................................20

2.5 同步带轮选择............................................22

2.6 步进电机选取与计算......................................25

第三章光电传感器的选择................................27

3.1光电传感器的选型........................................27

3.2 LS-7000系列测量头的选取.................................29

3.3.测量轴的应用............................................32

第四章主轴数控车削加工工艺及编程设计...............33

第五章 轴类零件加工工艺设计..........................34

5.1 主轴零件的工艺分析......................................35

5.2 零件的尺寸标注分析......................................36

5.3 零件的几何要素分析......................................37

5.4 零件的技术要求分析......................................38

5.5毛坯及夹具的确定........................................39

5.5.1毛坯的确定..........................................40

5.6刀具的选择.............................................47

5.6.1刀具材料的选择.....................................49

5.6.2常用的车刀的选用...................................50

5.6.2.1外圆、端面车刀的选用.............................51

5.7该零件加工所需用到的刀具................................52

5.8工艺路线及其工艺卡片....................................53

5.9工艺卡片的确定..........................................54

5.10主要加工程序清单.......................................56

结论.......................................................57

致谢………………………………………………………………………..59

参考文献…………………………………………………………………60