热室压铸机液压系统设计

无需注册登录,支付后按照提示操作即可获取该资料.

热室压铸机液压系统设计(开题报告,中期检查表,论文说明书11400字,CAD图6张)

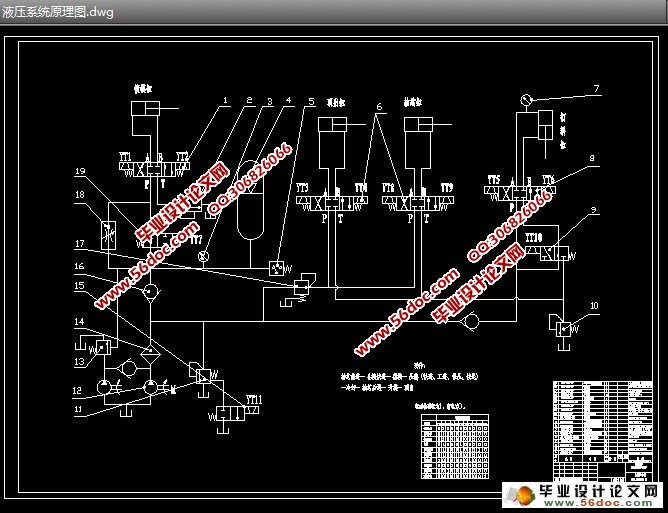

摘 要:首先明确热室压铸机对液压系统的要求,然后通过给定的技术参数表里的液压系统设计参数,确定液压执行元件的载荷力、系统工作压力以及液压缸的主要结构尺寸,制定系统方案,拟定液压系统图,然后进行液压元件的选择,最后对系统性能进行验算。在具体的结构设计中,主要是针对液压系统设计,系统中涉及到的阀类元件的安装,油路板的设计等。

关键词:液压系统;工作压力;液压元件;液压系统图;

Design of Hot Chamber Die-Casting Hydraulic System

Abstract:First make it clear the requirements of the hot chamber die-casting to hydraulic system,then according to the technical parameters of a given table of the hydraulic system design parameters and determine the loading force of Hydraulic actuators,working pressure of system and the size of the main structure of the hydraulic cylinder, and work out system solutions and study out the diagram of hydraulic system, then make the selection of hydraulic components. Finally,check the system performance, in the specific structural design, primarily for the design of hydraulic system , the installation of valve components which are involved in the system and the design of Principal board and so on.

Key words:fluid department;working pressure;hydraulic element;hydraulic scheme

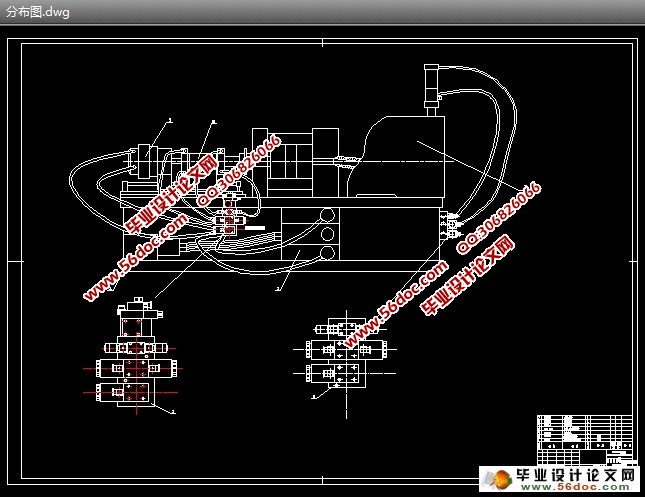

压铸机的组成

压铸机是将金属合金加热融化后压铸到模腔、保压成型设备,主要包括压铸装置和合模装置两部分。

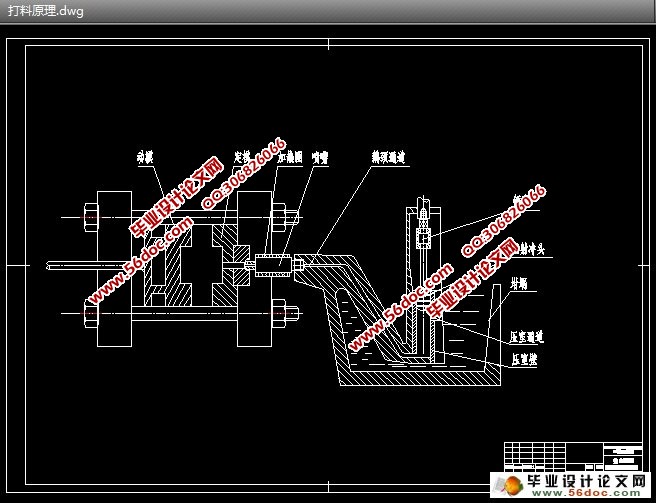

压铸装置

压铸装置的主要任务是使金属合金均匀地以足够的压力和速度将熔料注入模腔。压铸装置又包括俗话部件包括坩埚、传动装置、压铸缸、压铸座移动缸等。其中压铸缸。压铸座移动缸和注射等由液压传动来实现。

合模装置

合模装置是保证成型模具可靠地闭合、实现模具开闭动作以及顶出制品的部件、合模装置主要由固定模具的定模板、动模板、合模缸及顶出缸组成。动模板与合模板可以是直接连接,也可以是通过连杆机构谅解。合模缸和顶出缸也有液压传动来实现。

金属合金压铸成型机的工作循环为: 合模----压铸---保压---冷却---开模---顶出;

合模的动作又分为:快速合模、慢速合模。锁模。锁模的时间较长,直到开模前这段时间都是锁模阶段

目 录

摘要……………………………………………………………………………………1

关键词…………………………………………………………………………………1

1 前言…………………………………………………………………………………2

2 压铸机的组成及工作循环…………………………………………………………5

2.1 压铸机的组成………………………………………………………………5

2.1.1 压铸装置………………………………………………………………6

2.1.2 合模装置………………………………………………………………6

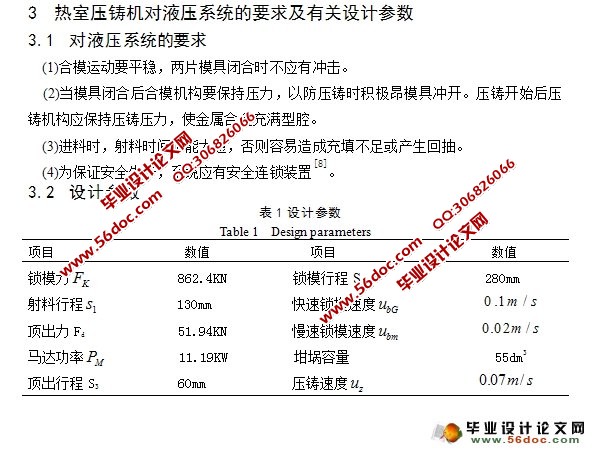

3 热室压铸机对液压系统的要求及有关设计参数……………………………………6

3.1 对液压系统的要求……………………………………………………………6

3.2 设计参数……………………………………………………………………6

4 液压执行元件载荷和载荷转矩计算………………………………………………6

4.1 各液压缸的载荷力计算…………………………………………………6

4.1.1 合模缸的载荷力……………………………………………………6

4.1.2 压铸缸载荷力………………………………………………………7

4.1.3 顶出缸载荷力………………………………………………………7

4.2 液压马达载荷转矩计算………………………………………………7

5 液压系统的参数设计………………………………………………………………7

5.1 初定系统工作压力………………………………………………………7

5.2 计算液压缸的主要结构尺寸……………………………………………7

5.2.1 确定合模缸的活塞机活塞杆直径…………………………………8

5.2.2 确定打料缸的活塞及活塞杆直径………………………………… 8

5.2.3 确定顶出缸的活塞及活塞杆直径…………………………………8

5.2.4 确定抽芯缸的活塞及活塞杆直径…………………………………8

5.2.5 确定液压马达的排量………………………………………………8

5.3 计算执行元件的实际工作压力和实际所需的流量………………………9

5.3.1 计算液压执行元件实际工作压力…………………………………9

5.3.2 计算液压执行元件实际所需流量…………………………………9

6 制定液压系统方案和拟定液压系统图……………………………………………9

6.1 制定液压系统方案…………………………………………………………9

6.2 拟定液压系统图……………………………………………………………10

7 液压元件的选择……………………………………………………………………11

7.1 液压泵的选择…………………………………………………………………11

7.1.1 液压泵的工作压力的确定……………………………………………11

7.1.2 液压泵的流量的确定…………………………………………………11

7.2 电动机功率的确定……………………………………………………………12

7.3 阀类元件的选择………………………………………………………………12

7.4 液压马达的选择………………………………………………………………13

7.5 油箱的有效容积……………………………………………………………… 13

7.6 油管内径计算…………………………………………………………………13

8 液压系统性能验算…………………………………………………………13

8.1 验算回路中的压力损失………………………………………………………13

8.1.1 验算回路中的压力损失……………………………………………14

8.1.2 局部压力损失………………………………………………………14

8.2 液压形同发热温升计算………………………………………………………15

8.2.1 计算发热功率…………………………………………………………15

8.2.2 计算散热功率…………………………………………………………16

8.2.3 冷却器所需冷却面积的计算…………………………………………17

9 总结………………………………………………………………………………17

参考文献…………………………………………………………………………18

致谢…………………………………………………………………………………19