汽车水泵壳体压铸模模具设计(含CAD图,SolidWorks三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

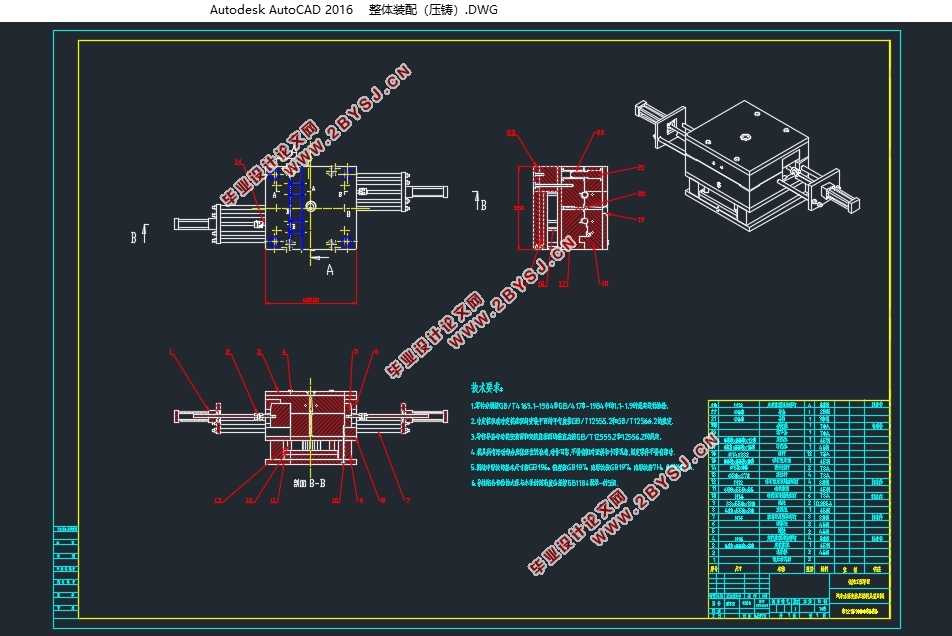

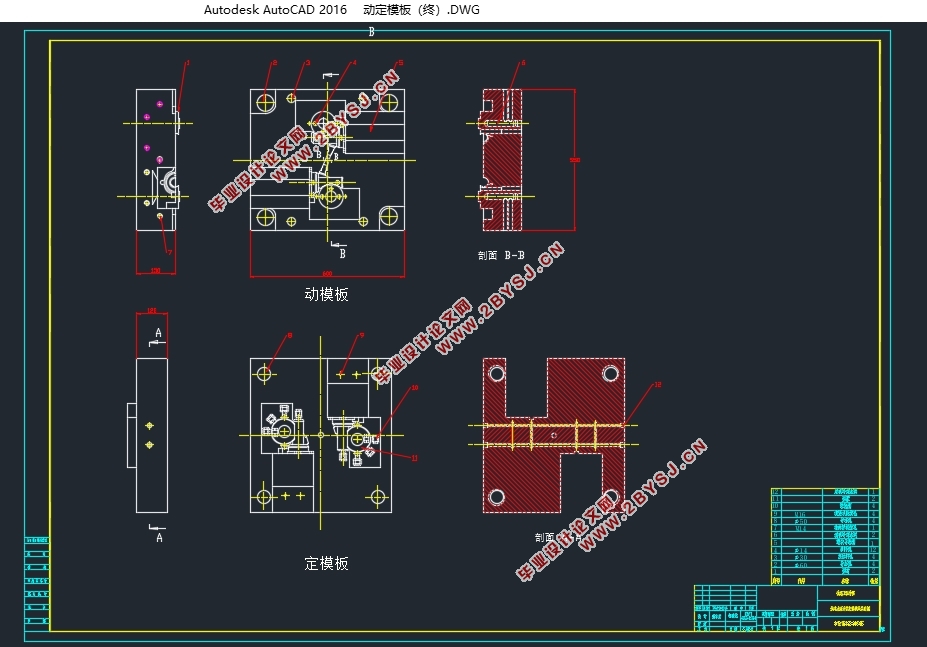

汽车水泵壳体压铸模模具设计(含CAD图,SolidWorks三维图)(任务书,开题报告,外文翻译,论文说明书18000字,CAD图2张,SolidWorks三维图)

摘要

压力铸造属于特种铸造的一种,是一种将处于液态或者半固态的金属在高速高压下充入型腔内,并在保持压力输出的状态下凝固成型的方法,具有高效、精密、高质量的特点,如今在制造业中被广泛使用。压铸模的设计一直在革新和进步,现如今的模具设计已与旧时代的方法思路大有不同,如今的模具设计结合了计算机数值分析方法,利用模拟软件为设计提供更可靠的思路和选择,大大提高了设计周期与设计质量,本课题基于汽车水泵壳体零件,展示了:

压铸模具的各个系统的设计过程与方法。

利用Anycasting模拟软件对充型过程进行模拟,确定溢流槽开设的位置以及验证冷却系统的合理性以提供改善方案。

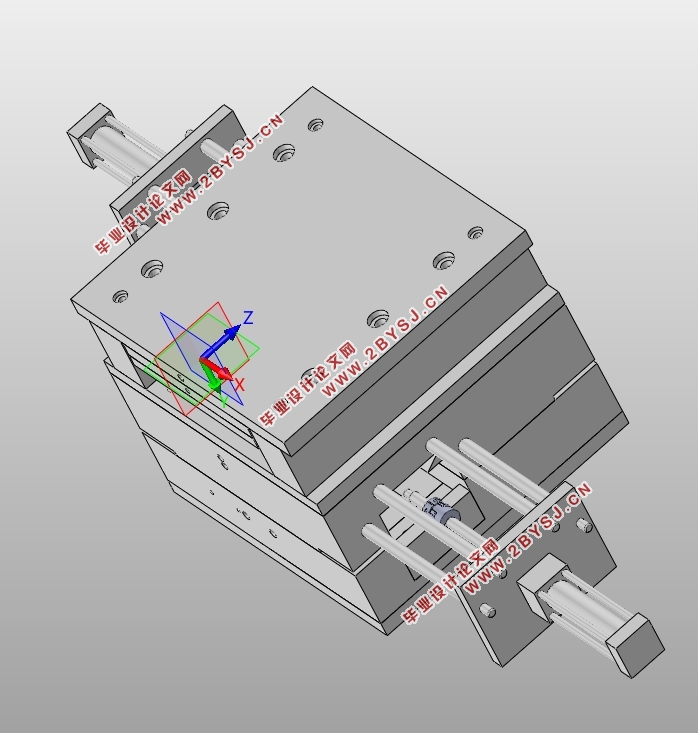

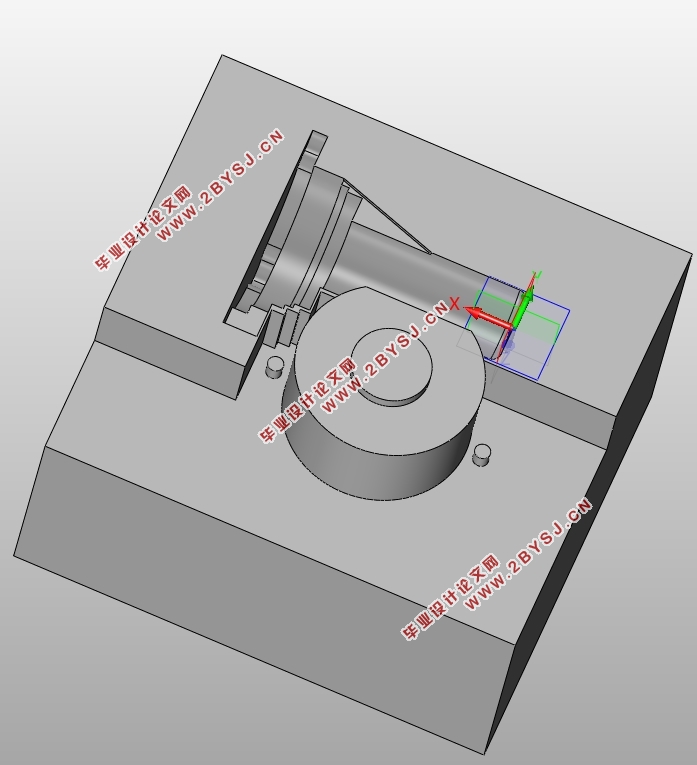

将设计的模具零件利用solidworks建模并进行装配,导出CAD图并修改完善。

关键词:压铸模 汽车水泵壳体 数值模拟 Anycasting

Abstract

Pressure casting is a kind of special casting. It is a method of solidifying the metal in a liquid or semi-solid state under high speed and high pressure and solidifying it under the condition of maintaining pressure output. It is efficient, precise and high quality. The characteristics are now widely used in manufacturing. The design of die-casting molds has been innovating and improving. Today's mold design is very different from the old-fashioned method ideas. Today's mold design combines computer numerical analysis methods, using simulation software to provide more reliable ideas and choices for design. The design cycle and design quality have been greatly improved. This topic is based on automotive water pump housing parts and shows:

(1) Design process and method of each system of die-casting molds.

(2) Simulate the filling process using the Anycasting simulation software, determine the location of the overflow tank and verify the rationality of the cooling system to provide an improvement[13].

(3) Model and assemble the designed mold parts using solidworks, export the CAD drawings and modify them[14].

Keywords: die-casting mold, automobile water pump housing, numerical simulation, Anycasting

2.1压铸件简介

汽车水泵,是于汽车发动机冷却系统中至关重要的一个元件。发动机具有多条与在汽车前部的水箱相连接的冷却水道,这些水道与水箱构成了一个冷却液循环系统,而汽车水泵则是安装在发动机出水口的一个动力装置,泵出发动机管道内的热水,泵入水箱内的冷却水。

对于汽车水泵,其壳体主要起到支撑和连接作用,支撑内部轴承、扇叶等结构,连接发动机。

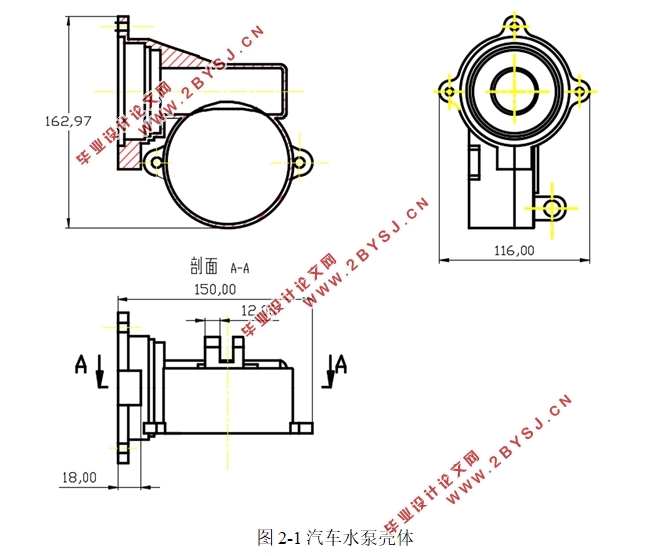

该壳体结构较复杂,壁厚分布不均匀,表面光洁度、质量要求较高且质量要轻,传统砂型铸造生产效率低,壳体表面粗糙度、造型复杂容易产生缩孔缩松,成品率低。水泵尺寸为150mm116mm163mm,如图2-1所示。该水泵壳体内部为空心结构,由两个回转体构成,在铸件顶部有一处长57.5mm厚4mm的肋板,底部有两个厚大连杆套,最厚处12mm。铸件壁厚最薄部位3mm,最厚部位18mm,壁厚差别较大。

根据铸件的材料:铝合金,以及铸件的使用功能选择铸件的公差为CT6。

目录

摘要 I

Abstract II

第1章绪论 1

1.1 研究背景及意义 1

1.1.1 研究背景 1

1.1.2 研究意义 1

1.2 国内外研究现状 1

1.2.1 压铸模具CAD/CAE研究现状 1

1.2.2 压铸行业的发展现状及趋势 2

1.3 采用的技术方案和措施 2

第2章压铸件的工艺分析 4

2.1 压铸件简介 4

2.2 压铸件的材料 5

2.2.1 材料分析 5

2.2.2 ADC12的压铸工艺参数 5

2.3脱模斜度的确定 6

2.4 充填速度的确定 6

2.5 压铸温度的确定 6

2.6 确定型腔数量和排列形式 7

第3章初选压铸机 7

3.1. 计算压铸机所需锁模力以及压实压力的确定 7

3.2. 压铸机的选择 9

3.3. pQ²压铸机选型方法介绍 10

第4章模具设计 11

4.1 浇铸系统的设计 11

4.1.1 内浇口的设计 11

4.1.2 直浇道的设计 12

4.1.3 横浇道的设计 15

4.2分型面的设计 17

4.3 模架的设计 18

4.4 加热与冷却系统的设计 20

4.4.1 加热与冷却系统的作用 20

4.4.2 加热系统的设计 20

4.4.3 冷却系统的设计 21

4.5 成型零部件的尺寸计算与设计 23

4.5.1 成型零件的结构 23

4.5.2 成型零件的尺寸计算和公差选用 24

4.6 抽芯机构的设计 27

4.6.1抽芯力和抽芯距离的计算 28

4.6.2 液压抽芯机构的设计 28

4.7 Anycasting模流模拟分析 32

4.7.1 Anycasting软件介绍 32

4.7.2 模拟设定流程 32

4.7.3 结果分析 32

4.7.4 溢流槽的设计 34

4.7.8 冷却系统的改进 35

4.8 推出机构的设计 36

4.8.1 推杆推出机构的推出部位的选择 37

4.8.2 推杆的推出端形状与整体尺寸设计 37

4.8.3 推杆的止转及固定方式选择 38

4.9 模具工作原理及爆炸视图 38

第5章校核计算 39

5.1 压铸机校核 39

5.1.1 模具厚度的校核 39

5.1.2 动模座板行程的校核 40

5.1.3 最大注射量的校核 40

5.2 冷却水道面积的校核 40

5.3 推杆稳定性的校核 41

第6章模具工程报价 41

6.1 模具报价的计算方法 41

6.1.1 经验计算法 41

6.1.2 材料系数法 42

7.2 模具报价的计算 42

第7章结论 44

参考文献 45

致谢 45