节温器出水管挤压铸造和数值模拟(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

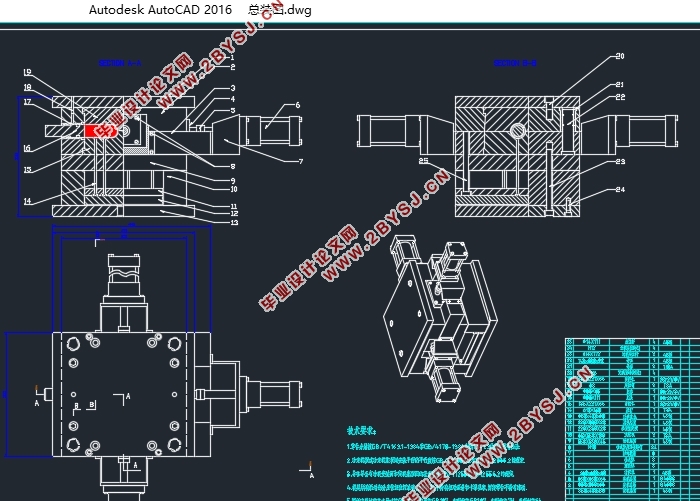

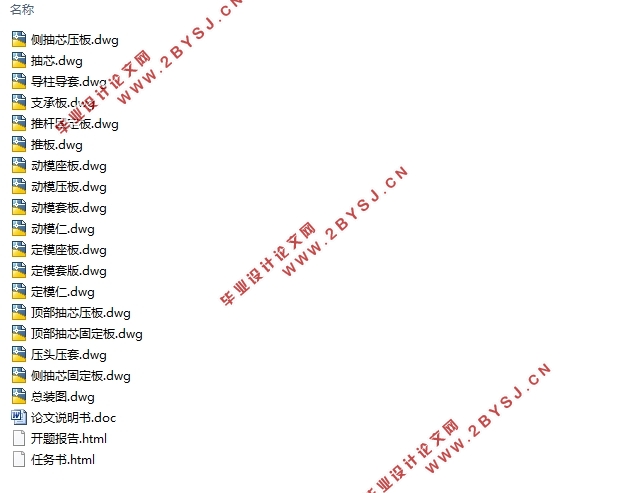

节温器出水管挤压铸造和数值模拟(含CAD零件图装配图)(任务书,开题报告,论文说明书14000字,CAD图18张)

摘要

挤压铸造又称液态模锻,是将半固态合金或熔融态金属,直接注入敞口模具中,然后再闭合模具,压头上移以使合金液产生充填流动,到达制件外部形状,然后用以高压,使已经凝固的金属产生塑性变形,对于那些未凝固金属则承受等静压,同时发生高压凝固,最后获得液锻件或毛坯的方法。

本设计进行了对节温器出水管的挤压铸造模具设计,并对液锻件进行了工艺分析。通过对挤压铸造模工艺参数的分析包括:比压,浇注温度,保压时间,液锻力,合模力以及脱模力;通过UG三维软件,对节温器出水管零件进行三维造型,解决模具的结构设计,设计其分型面以及开合模,确定其浇口位置以及型腔数量,再应用Anycasting软件仿真模拟合金液充填、凝固过程,优化模具结构设计。然后绘制模具装配图、零件工程图,校核挤压铸造机的参数。最后设计出一套可靠,科学,合理的模具。

关键词:挤压铸造;分型面;UG建模;Anycasting仿真

ABSTRACT

Squeeze casting, also known as liquid die forging. On the basis of traditional die casting,squeeze casting,it force the metal to be Plastic deformation when the metal liquid is under the pressure,and the liquid began to freeze.

The design of the squeeze casting mold include a analysis for structural of the product. The analysis of the squeeze casting include pressure, pouring temperature, Paul time pressure, liquid forging force, clamping force and the demoulding force. Throughing 3D software UG, I built the three-dimensional model of product. to solve the problem of mold structure design,the surface,mold opening and closing,and also the decision of gate location and the number of cavities,.By using AnyCasting software to simulate the filling and solidification process of alloy liquid..At last I obtain the optimization of mould structure design.,and then I draw the mold assembly drawings, parts engineering drawings, and check the parameters of squeeze casting machine. Finally, a mold which is reliable, scientific and reasonable is designed.

Keywords:squeeze casting;parting surface;UG;Anycasting simulating

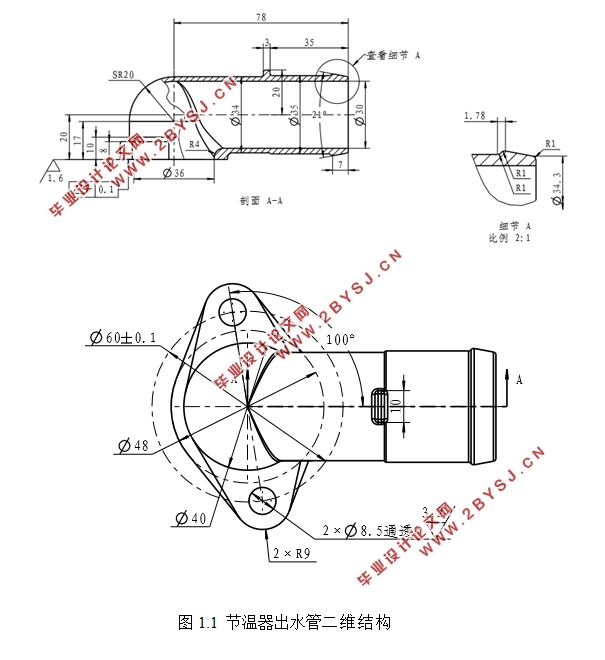

零件为节温器出水管,液锻件表面粗糙度按GB/T6414-CT4执行,内表面Ra3.2,外表面Ra6.3。其有连接的管道,故需要两个互相垂直的抽芯,外部也有两个小抽芯。材料选用铝合金 ,用一模两腔的形式,对称分布在两侧,既可以保证零件质量,也可以提高生产率。

零件内部为管道且垂直相同,为使分型面布置合理,采用顶部抽芯和侧向抽芯相结合。抽芯的运动可以通过多种方法来实现,例如:采用斜导柱、曲柄连杆机构、凸轮机构、齿轮齿条机构、液压或气动系统、弯销结构等。这里选择液压机构

目 录

第1章 绪论 1

1.1 问题的提出 1

1.1.1零件的生产要求 1

1.1.2挤压铸造的特点及适用范围 1

1.1.3生产工艺的选择 2

1.2国内外研究的现状 2

1.3设计的内容和目标 3

1.3.1本课题的主要内容、重点解决的问题,完成任务可能思路和方案。 3

1.3.2设计的目标 6

第2章 挤压铸造的CAE数值模拟分析 7

2.1概述 7

2.2 模拟分析过程 7

2.2.1 浇注系统及模型的建立 7

2.2.2 有限元网格的划分 7

2.2.3 Anypre前处理参数的设置 9

2.2.4 Anypost模拟分析 10

第3章 节温器出水管液锻件设计的工艺分析 12

3.1 铸造铝合金的化学成分和力学性能 12

3.2 液锻件的尺寸精度 12

3.3 液锻件的形位公差 12

3.4 液锻件的孔 12

3.5 液锻件外侧边缘的最小壁厚 12

3.6 铸造圆角半径 12

3.7 脱模斜度 12

3.8 液锻件的表面质量 12

3.9 加工余量 12

3.10 液锻方式的选择 12

第4章 液锻工艺设计有关参数及其计算 13

4.1 比压 13

4.2充型速度 13

4.3保压时间 14

4.4 合金液浇注温度 14

4.5模具温度 15

4.6液锻件收缩率 16

4.7 液态铝合金的密度 16

4.8 液锻模涂料 16

4.8.1.液锻涂料的作用 16

4.8.2.对涂料的要求 16

4.9 液锻件的清理、浸渗、后处理和表面处理 17

第5章 液锻件的基本参数计算和挤压液锻机的选用 19

5.1 专用液压机简介 19

5.2液锻机改造的卧式液锻机 19

5.3 确定型腔数目及布置形式 19

5.4 液锻过程的总压下量 19

5.5 液锻力的确定 19

5.6 合模力的确定 19

5.7 脱模力的确定 19

5.8 液压抽芯机的选用 19

第6章 浇道和溢流、排气系统以及分型面的设计 20

6.1 浇道的设计 20

6.1.1 浇道的截面形状 20

6.1.2 浇道与型腔的连接形式 20

6.1.3 浇道尺寸设计 21

6.2 溢流槽的设计 21

6.2.1. 溢流槽的作用 21

6.2.2. 溢流槽的结构形式 21

6.2.3. 溢流槽的布置形式 22

6.2.4. 溢流槽的尺寸 22

6.3 排气槽的设计 23

6.4分型面的设计 23

第7章冷却系统的设计 26

7.1冷却方法及装置 26

7.2冷却系统的计算 26

7.2.1单位时间内从模具带走的热量 26

7.2.2所需冷却水量 27

7.2.3冷却水流量 27

7.3冷却结构的设计 27

第8章 模架与成形零件的设计 29

8.1 模架的设计 29

8.2 成形零件的结构设计 29

8.2.1成型零件的主要尺寸计算 29

8.2.2 成型零件UG三维设计过程 32

8.3 推出机构的设计 39

8.4复位机构的设计 40

8.5 模具的总体结构 40

8.6 液锻模外形和安装部位的技术要求 41

第9章校核模具与液锻机的有关尺寸 44

9.1 锁模力的校核 44

9.2 液锻件最大投影面积校核 44

9.3 模具厚度的校核 44

9.4 开模行程的校核 45

第10章 模具价格估算 46

结论 50

参考文献 51

致 谢 52