水平连铸机液压系统总体设计

无需注册登录,支付后按照提示操作即可获取该资料.

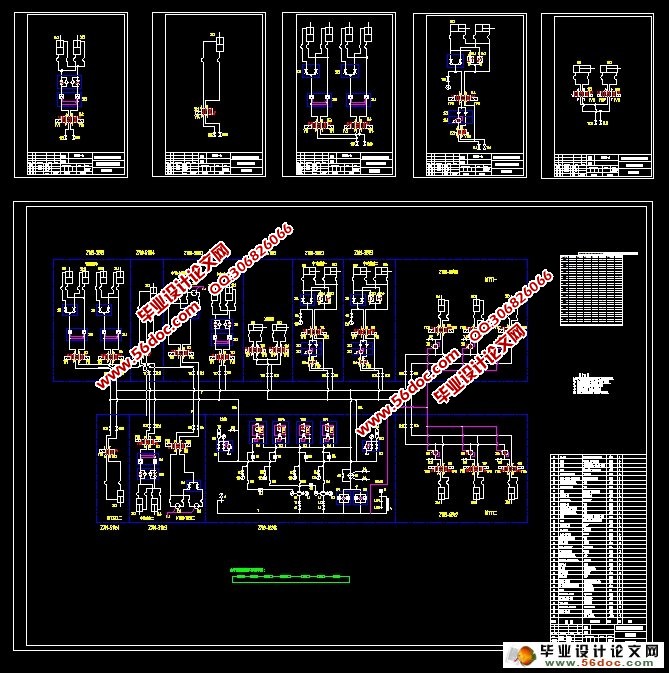

水平连铸机液压系统总体设计(开题报告,论文设计说明书13400字,CAD图纸20张)

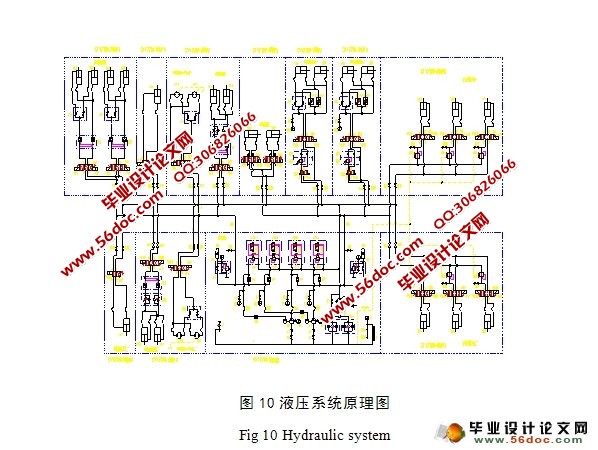

摘 要:本文主要讲述了水平连铸机液压系统的设计,其中包括动力站部分和各执行部分的设计说明。该系统主要用于水平连铸机的动力装置,控制各工作点油缸动作,由于该系统配置有液位液温器、压力继电器(HED10A20)、电磁阀、溢流阀、安全阀等,因此可对系统的油液温度、系统压力等实现远程监控,其结构设计紧凑、操作方便、性能可靠、节约能源是水平连铸机液力装置的理想配套液压设备。其主要特点是:采用电磁阀与电器控制系统进行顺序控制,与中央控制系统兼容,自动化程度高。双流控单向阀液压锁精确定位,同步动作采用分流集成阀实现。

关键词:连铸机;控制;自动化;液压;

Design of Horizontal Continuous Casting Machine Hydraulic System

Abstract:This paper describes the design of horizontal continuous casting machine hydraulic system, including the design note of power stations and some of the operative part. The system is mainly used for horizontal continuous casting machine power plant, control the working point of tank movements, As the system configuration on oil level and temperature controller, pressure relay (HED10A20),solenoid valve, relief valve, safety valve and so on, so the system can control the oil temperature, system pressure and other remote control, the design of the structure is compact, convenient ,reliable and energy conservation, Its main features are like: the use of electromagnetic valves and electrical control system for sequential control, and compatibility central control system, a high degree of automation. one-way valve control hydraulic lock to control the precise positioning, synchronous movement adopted a triage integrated valves.

Key words: continuous casting machine; control; automation; hydraulic;

本液压系统配置有液位液温器(YWZ-250T)、压力马达、调速阀、电磁阀、溢流阀、安全阀、蓄能器等,可对系统的油液温度、系统压力等实现远程监控,系统结构设计紧凑、操作方便、性能可靠、节约能源是水平连铸机液力装置的理想配套液压设备。根据该设计其它部分设计得:最高压力15Mpa,最大流量60L/min。因此,选择如下设备。

(1) 双联高压叶片泵:型号—YB-E50/25,排量—25~50ml/r额定压力—16Mpa,转速—600~1500r/min,驱动功率—4~7.5KW。

(2) 电机:型号—Y180M-4-B35(50HZ、AC380V),供应商—南阳电机,

功率—18.5Kw,转速—1470r/Min,防护等级—IP54。

(3) 电磁铁电压:DC24V。

(4) 工作介质:抗磨液压油L-HM46 ,(建议用美孚油 ISOVG46),工作介质污染度等级: NAS8级

(5) 油箱容积:1000L

(6) 液压系统压力范围:5-25Mpa

目 录

摘要……………………………………………………………………………………1

关键词…………………………………………………………………………………1

1 前言………………………………………………………………………………2

1.1课题提出的意义及背景………………………………………………………2

1.2国内外研究开发水平及发展趋势 …………………………………………3

1.2.1国内外开发水平………………………………………………………3

1.2.2今后发展趋势 ………………………………………………………4

1.3课题研究目标…………………………………………………………………5

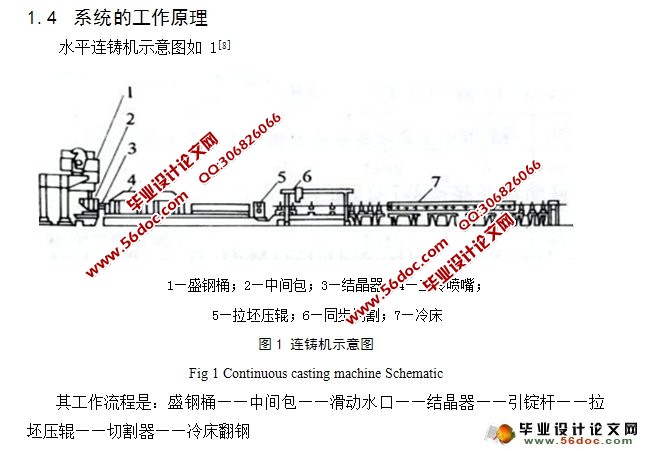

1.4 系统的工作原理……………………………………………………………6

2 液压系统的方案设计………………………………………………………………7

2.1 液压系统的要求……………………………………………………………7

2.2 液压原理和主要技术参数…………………………………………………7

2.3 确定工作压力………………………………………………………………8

2.4 拟定液压原理图……………………………………………………………8

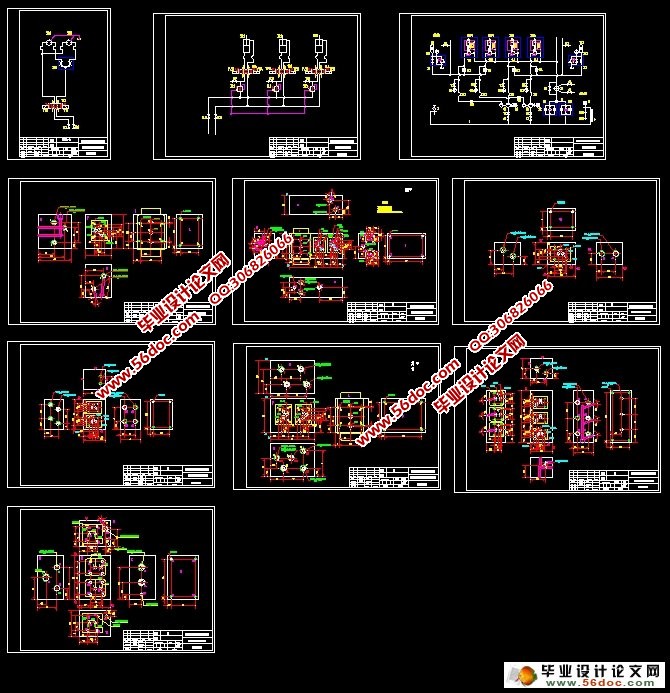

2.4.1中间包小车液压系统…………………………………………………8

2.4.2 引锭杆升降液压系统………………………………………………10

2.4.3 冷床翻钢液压系统…………………………………………………10

2.4.4 滑动水口液压系统…………………………………………………11

2.4.5拉坯压辊液压系统…………………………………………………11

2.4.6 设置动力站系统……………………………………………………12

2.4.7 液压系统原理图……………………………………………………13

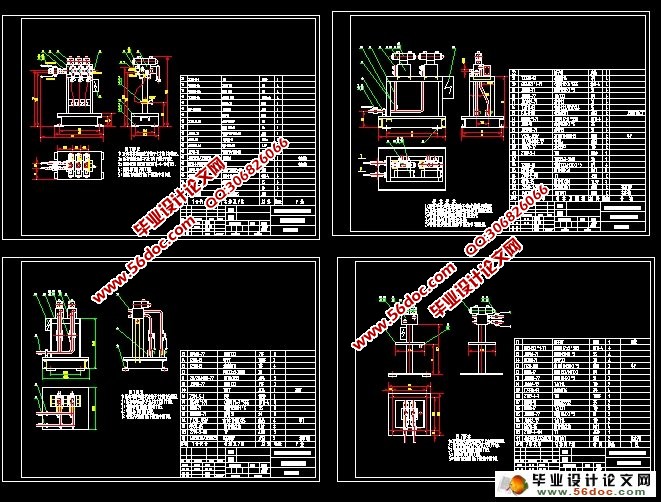

3 液压的选择和专用件的设计……………………………………………………13

3.1 液压泵的选择和泵的参数的计算…………………………………………13

3.2 电动机的选择………………………………………………………………14

3.3 液压控制阀的选择…………………………………………………………14

3.3.1 根据液压阀额定压力来选择………………………………………15

3.3.2 液压阀安装方式的选择……………………………………………15

3.3.3 液压阀控制方式的选择……………………………………………15

3.3.4 液压阀结构形式的选择……………………………………………15

3.4 其他液压元件的选择………………………………………………………16

3.4.1 压力继电器的选择…………………………………………………16

3.4.2 压力表………………………………………………………………16

3.4.3 测压软管和测压排气接头…………………………………………16

3.4.4 液位液温计,液位控制器和空气清器的选择……………………16

3.5 蓄能器的设计计算…………………………………………………………17

3.6 确定邮箱的有效容积………………………………………………………17

3.7 管道尺寸的确定……………………………………………………………17

4 液压系统性能验算…………………………………………………………………19

4.1 验算回路中的压力损失……………………………………………………19

4.1.1 沿程压力损失………………………………………………………19

4.1.2 局部压力损失………………………………………………………19

4.2 液压系统的发热温升的计算………………………………………………20

4.2.1 计算液压系统的发热功率…………………………………………20

4.2.2 计算液压系统的散热功率…………………………………………22

4.2.3根据散热要求计算邮箱容量………………………………………23

4.2.4 冷却器所需冷却面积的计算………………………………………23

4.3 冷却器型号的选择…………………………………………………………24

5 结论……………………………………………………………………………24

参考文献 ……………………………………………………………………………25

致谢……………………………………………………………………………………26

附录……………………………………………………………………………………27