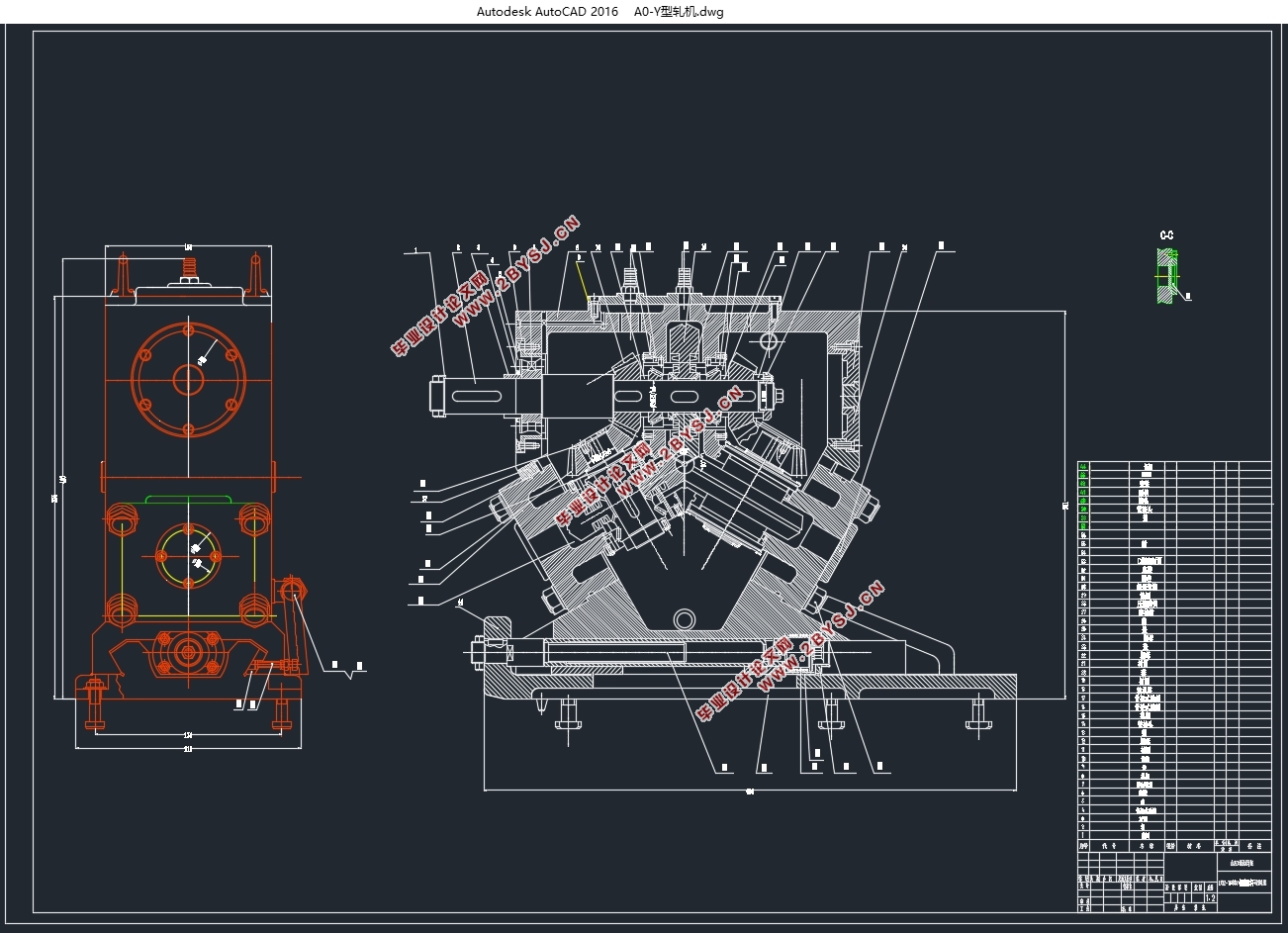

Y型铝铜杆连铸轧机箱体夹具设计(含CAD零件图夹具装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

Y型铝铜杆连铸轧机箱体夹具设计(含CAD零件图夹具装配图)(论文说明书19000字,外文翻译,CAD图4张,工艺卡)

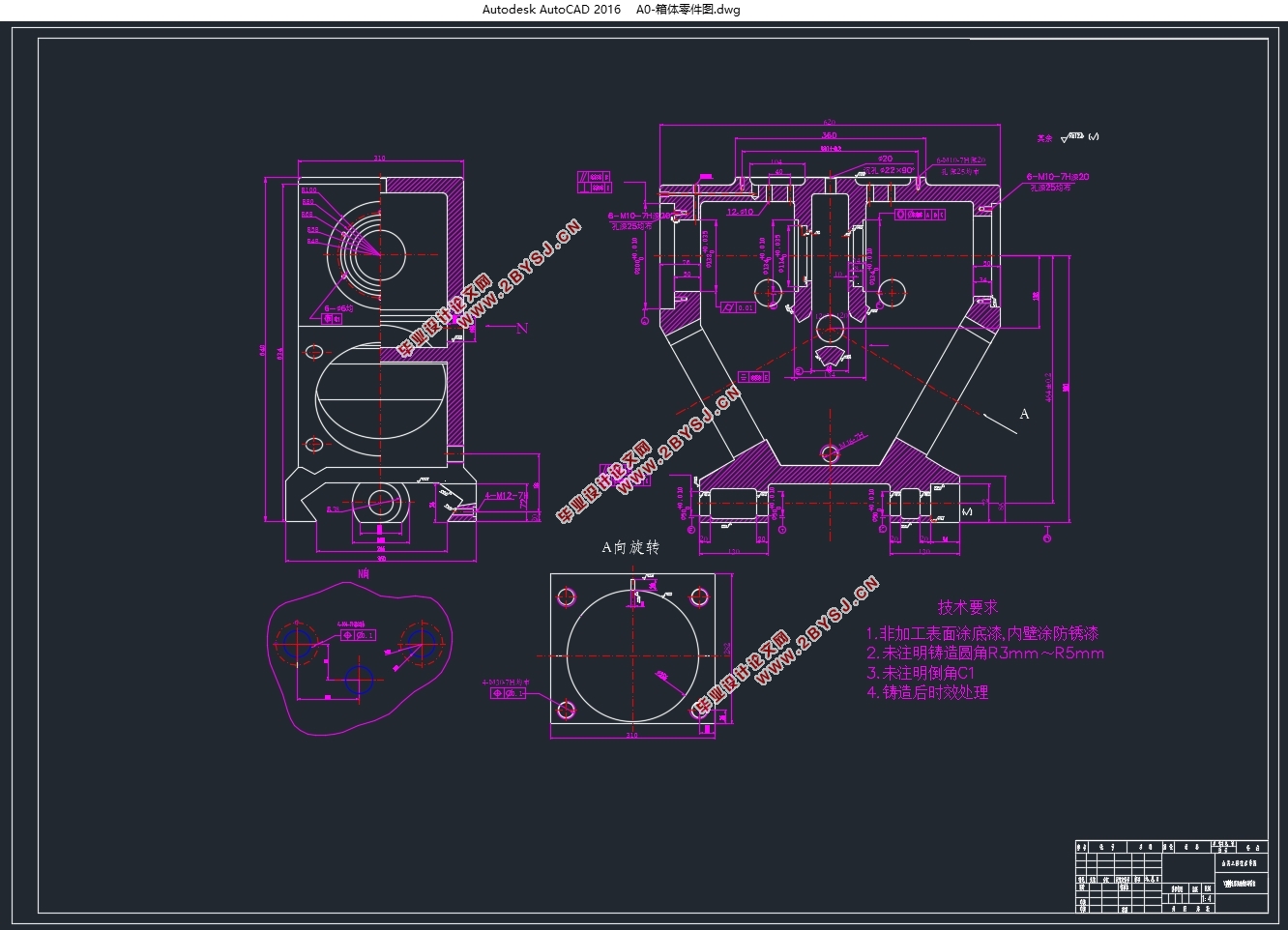

1.2.2箱体的主要技术要求如下

1.3零件的工艺分析

1.3. 1箱体零件加工工艺分析

1工艺路线的安排

箱体要求加工的表面很多,在这些加工表面中,平面加工精度比孔的加工精度容易保证,于是,箱体中主轴孔(主要孔)的加工精度、孔系加工精度就成为工艺关键问题。

2工件的时效处理

箱体结构复杂,壁厚不均匀,铸造应力较大,由于内应力会引起变形,因此铸造后应安排人工时效处理以消除内应力减少变形。一般要求的箱体,可利用粗、精加工工序之间的自然停放和运输时间,得到自然时效的效果,但自然时效需要的时间较长,否侧会影响箱体精度的稳定性。

对于特别精密的箱体,在粗加工和精加工工序间还应安排一次人工时效,迅速充分地消除内应力。提高精度的稳定性。

3 安排加工工艺的顺序时应先面后孔

由于平面面积较大,定位稳定可靠,有利于简化夹具结构,减少安装变形,从加工难度来看,平面比孔加工容易,先加工平面,把铸件表面的凹凸不平和夹砂等缺陷切除,在加工分布在平面上的孔时,对便于孔的加工的和保证孔的加工精度都是有利的,因此,一般均应先加工平面。

4 粗、精加工阶段要分开

箱体均为铸件,加工余量较大,而在粗加工中切除的金属较多,因而夹紧力、切削力都较大,切削热也较多,加之粗加工后,工件内应力重新分布也会引起工件变形,因此,对加工精度影响较大,为此,把粗精加工分开进行,有利于把已加工后由于各种原因引起的工件变形充分暴露出来,然后在精加工中将其消除。

1导轨面的平行度和粗糙度

导轨面的平行度公差为0.02-0.03mm,粗糙度Ra值为6.3mm顶面和侧面平行度公差为0.04-0.06mm,取0.05mm,粗糙度Ra为3.2um。

2孔的尺寸精度,几何形状精度和表面粗糙度

一般主轴轴承孔径精度为IT6,表面粗糙度为3.2um,其余轴承孔径精度为IT6-IT7,表面粗糙度为1.6um,非配合孔的精度较底,粗糙度Ra为6.3-12.5um,孔的圆度和圆柱度公差不超过孔径公差的1/2,由于孔径的误差和几何形状误差会使轴承和孔配合不良,孔径过大,配合过松,使主轴线不稳定,并降低了支撑刚度,配合过紧,轴承将因外环境变形而不能正常工作,缩短寿命。

目录

1 箱体工艺部分 2

1.1零件的分析 2

1.2零件结构特点与技术要求的分析 2

1.2.1零件的作用 2

1.2.2箱体的主要技术要求如下 3

1.3零件的工艺分析 4

1.3. 1箱体零件加工工艺分析 4

1.3.2定位基准的选择 5

1.3.3主要表面的加工 6

2工艺规程设计 7

2.1确定毛坯的制造形式 7

2.2 基准的选择 7

2.3 制定工艺路线 8

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 11

2.5 确定切削用量及基本工时 12

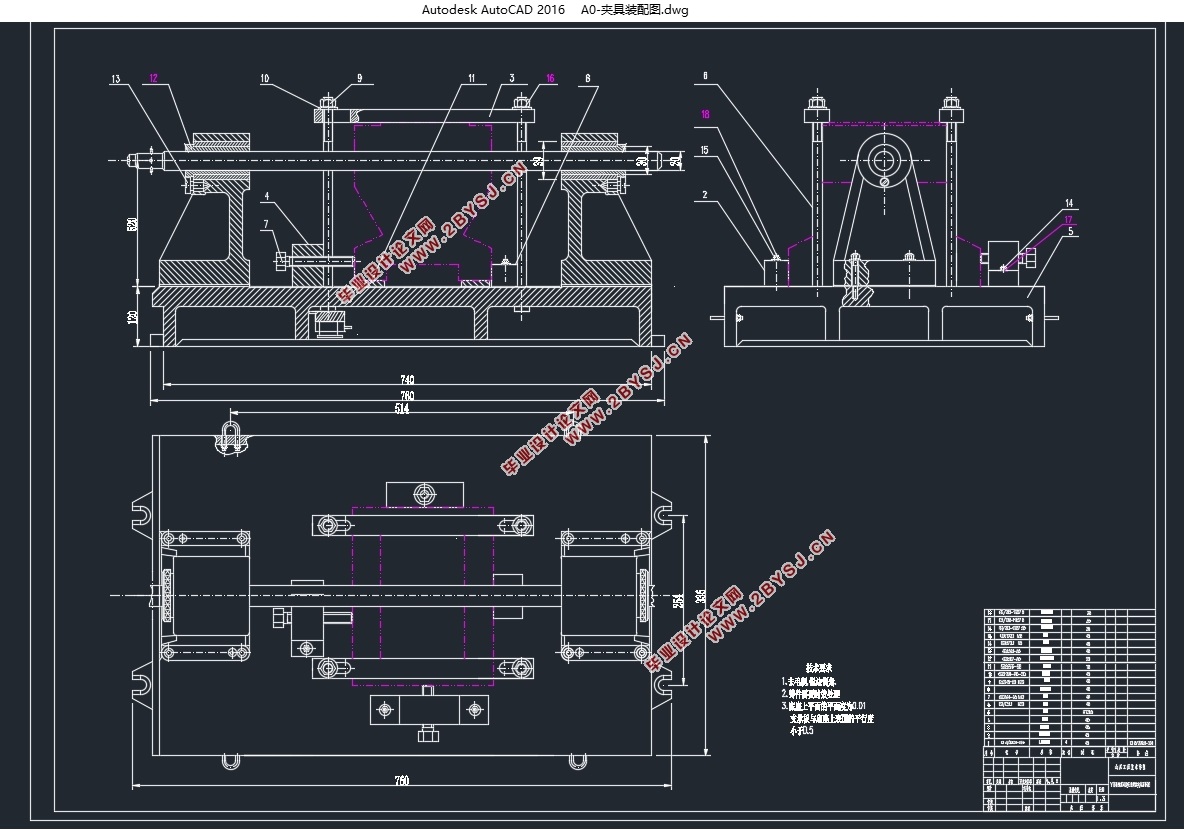

3夹具设计 50

3.1 问题的提出 51

3.2 夹具设计 51

3.2.1定位基准的选择 51

3.2.2切削力及夹紧力的计算 51

3.2.3 定位误差分析 53

3.2.4 夹具设计及操作的简要说明 53

总结语 54

参考文献 55

外文文献 57

中文翻译 67

致 谢 72