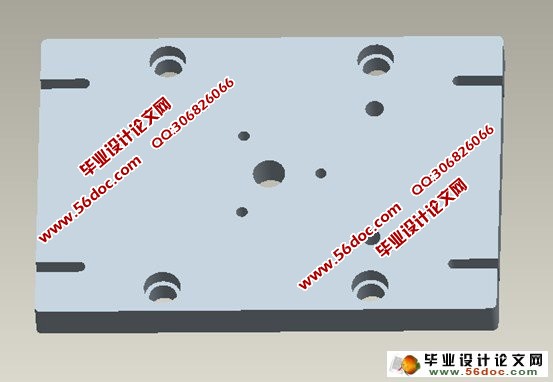

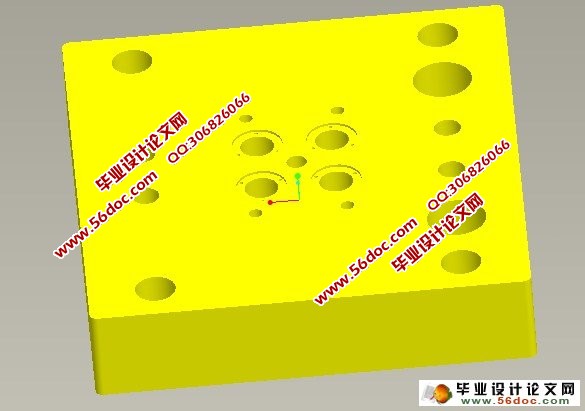

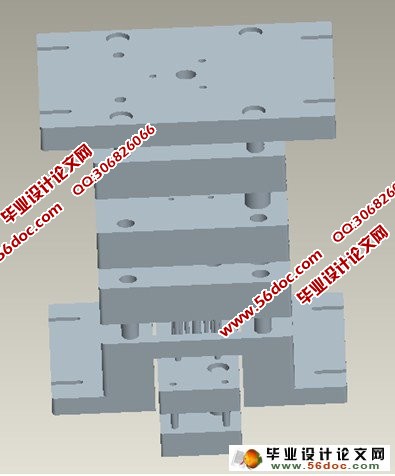

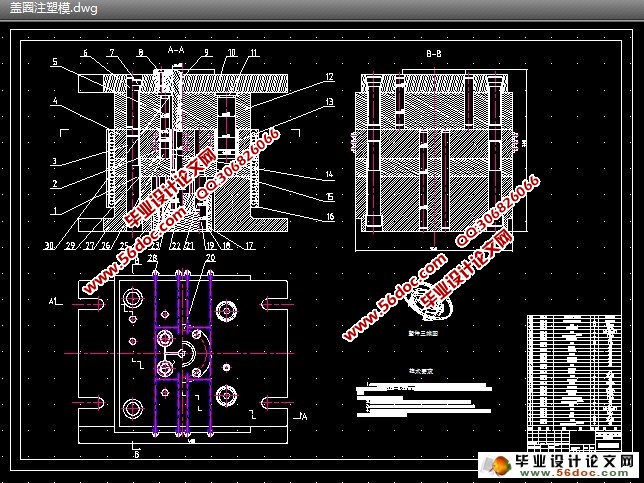

盖圈注塑模设计(CAD,Proe三维)

无需注册登录,支付后按照提示操作即可获取该资料.

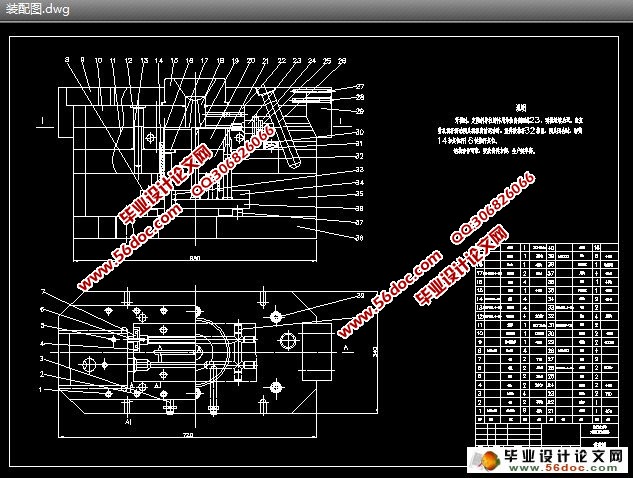

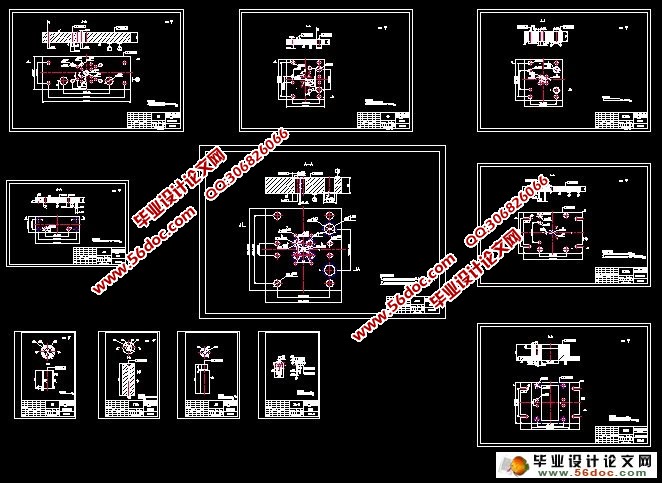

盖圈注塑模设计(CAD,Proe三维)(选题审批表,任务书,开题报告,中期检查表,论文说明书15200字,CAD图13张,Proe三维建模)

摘 要:随着塑料工业的发展,塑料制品已深入到国民经济的各个部门中,特别是在办公用品、照相器材、汽车、仪器仪表、机械航空、交通、建材产品、日用品以及家用电器行业中的零件塑料化的趋势不断加强,并且陆续出现以塑代金属的全塑产品。本设计介绍了盖圈注塑模的设计与制造方法,应用CAD/CAE/CAM技术,提高了模具的使用寿命和制造技术。根据产品零件图,使用PRO/E软件进行零件的分析,分型面的选择,成型零件的设计。

关键词:注塑成型;盖圈;PRO/E

The Design of Injection Mold for the Cover Circle

Abstract:With the development of plastic industry, plastic products has expanded in all sectors of the national economy, particularly in office supplies, photographic equipment, automobilies, instrumentation, machinery, aviation, transportation communication, building materials products, daily necessities and household appliances industries plastic parts of the growing trend, and come to shape metal behalf of the entire integrated products.This design introduced the design and the manufacture method of injects mold for the cover circle. Using the CAD/CAM /CAE technology, prove on the service life of the mould and manufacturing technologies . With PRO/ENGINEER, carried out the catity, to choice parting surf, design the shaped parts.

Key Words:plastics shaping;cover circle;PRO/E

目 录

摘要…………………………………………………………………………………1

关键词………………………………………………………………………………1

1 前言…………………………………………………………………………2

1.1 塑料模的功能……………………………………………………2

1.2 我国塑料模的现状………………………………………………2

1.3 塑料模发展趋势……………………………………………………3

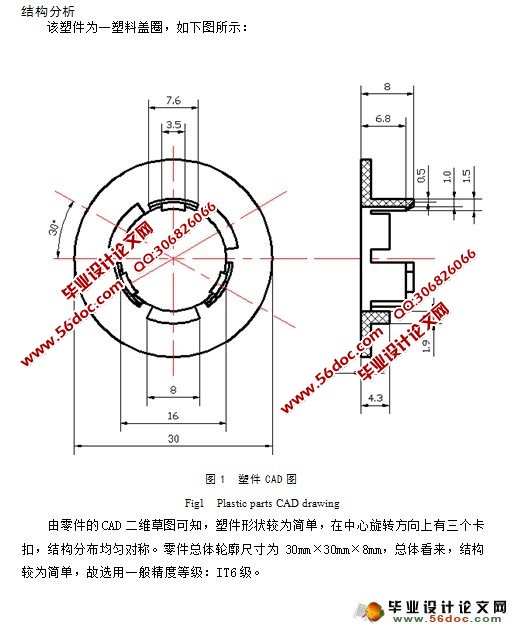

2 产品分析…………………………………………………………………………3

2.1 塑件分析………………………………………………………………3

2.1.1 结构分析……………………………………………………3

2.1.2 尺寸精度分析………………………………………………4

2.1.3 塑件厚度检测………………………………………………4

2.1.4 工艺性分析…………………………………………………4

2.2 塑件的原材料分析……………………………………………………5

2.2.1 ABS的基本特性………………………………………………5

2.2.2 成型特性………………………………………………………5

3 拟定型腔布局…………………………………………………………………7

3.1 分型面位置的确定……………………………………………………7

3.2 型腔数目的确定………………………………………………………8

3.3 型腔的布局……………………………………………………………8

4 塑件相关计算及注塑机的选择…………………………………………………9

4.1 塑件相关计算…………………………………………………………9

4.1.1 投影面积计算………………………………………………9

4.1.2 体积及重量计算……………………………………………10

4.1.3 塑件和流道凝料在分型面上的投影面积及所需锁模力…11

4.1.4 注塑工艺参数确定…………………………………………12

4.2 注射机选择及注射工艺参数确定……………………………………12

4.3 型腔数量及注射机有关工艺参数的校核……………………………13

4.3.1 型腔数量的校核……………………………………………13

4.3.2 注射机工艺与安装参数的校核……………………………13

5 浇注系统的设计………………………………………………………………13

5.1 总体设计………………………………………………………………14

5.2 主流道设计……………………………………………………………15

5.3 分流道设计……………………………………………………………16

5.4 进料口设计……………………………………………………………16

5.5 冷料穴设计……………………………………………………………17

6 模架的确定及标准件的选用…………………………………………………17

6.1 模架……………………………………………………………………17

7 成型零部件设计………………………………………………………………18

7.1 成型零件的材料选择…………………………………………………19

7.2 成型零件结构设计……………………………………………………19

7.3 成型零件工作尺寸计算………………………………………………19

7.3.1 凹模径向尺寸的计算…………………………………………19

7.3.2 凹模深度尺寸的计算…………………………………………20

7.3.3 型芯径向尺寸的计算…………………………………………21

7.3.4 型芯高度的计算………………………………………………21

8 合模导向机构设计……………………………………………………………21

8.1 导向机构………………………………………………………………21

8.2 导向零件的设计原则…………………………………………………22

8.3 导套的设计……………………………………………………………23

9 脱模机构设计………………………………………………………………24

9.1 脱模装置……………………………………………………………24

9.1.1 推出机构的设计原则…………………………………………24

9.1.2 顶杆的布置……………………………………………………24

9.1.3 推件力的计算…………………………………………………25

9.1.4 推杆的设计……………………………………………………26

10 加热及排气系统………………………………………………………………25

10.1 加热系统……………………………………………………………26

10.2 模具加热装置的要求和计算………………………………………27

10.2.1 对模具电加热要求…………………………………………27

10.2.2 模具加热装置的计算………………………………………28

10.3 冷却系统的设计…………………………………………………28

10.4 成型周期计算………………………………………………………28

10.5 排气机构……………………………………………………………28

11 注射模具选材…………………………………………………………………29

11.1 塑料模具成型零件(型腔 型芯)的选材…………………………29

11.2 模板零件的选材……………………………………………………30

11.3 浇注系统零件的选材………………………………………………30

11.4 导向零件的选材………………………………………………………30

11.5 推出机构零件的选材…………………………………………………31

11.6 顶出机构零件的选材…………………………………………………31

11.7 该套模具所用材料的性能比较………………………………………31

12 结论………………………………………………………………………32

参考文献…………………………………………………………………32

致谢……………………………………………………………………………33

附录…………………………………………………………………………33