壳形件冲压工艺分析及模具设计

无需注册登录,支付后按照提示操作即可获取该资料.

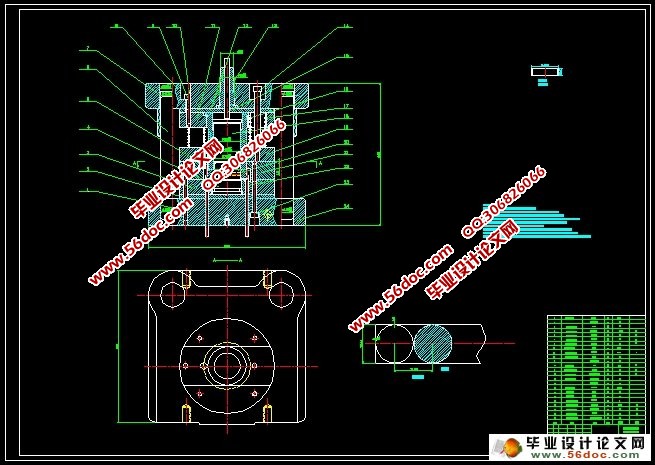

壳形件冲压工艺分析及模具设计(论文说明书20500字,CAD图15张)

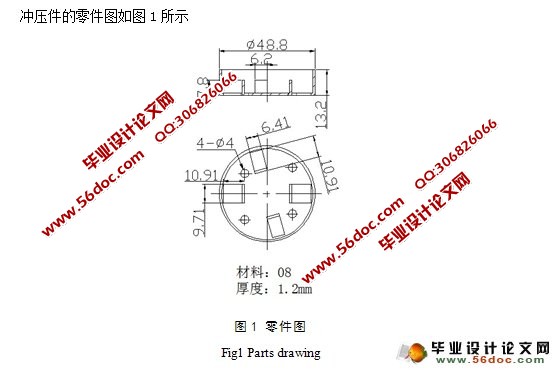

摘 要:冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。本论文是基于对PDK—601型电动式排水器电机外壳进行冲压工艺研究及模具设计,对其成形过程进行工艺分析,设计出结构合理,制造简单,经济性好和满足零件质量要求的模具。

关键词:电机外壳;冲压工艺;模具设计;冲压模

Analysis on the Stamping Process and Die Design of the Shell-shaped Pieces

Abstract: Stamping processing used by the general mold of a dedicated, sometimes a complex parts can take a few sets of die-formed and die manufacturing of high precision, high technical requirements, the technology-intensive products. This article is based on the PDK-601-type electric motor casing drainage for a die stamping process research and design, the process of forming its analysis, design a rational structure, creating a simple and economic components of good quality and meet the requirements of the mold.

Key words: Motor shell; stamping process; die design; stamping die

此零件的尺寸精度要求不高,可根据不同的工序选用相应的精度等级,利用普通冲压方式可达到上图样要求,根据零件的外型可知该零件包括冲孔、落料、拉伸和翻边四个基本工序,又该零件的厚度为T=1.2mm,零件的材料为08号钢,由《冲压工艺与模具设计》可得材料的抗拉强度 ,可采用复合模或连续模。复合模的特点是生产率高,冲裁件的内孔与外缘的相对位置精度高,冲模的轮廓尺寸较小。但复合模结构复杂,制造精度要求高,成本高。复合模主要用于生产批量大、精度要求高的冲裁件。级进模比单工序模生产率高,减少了模具和设备的数量,工件精度较高,便于操作和实现生产自动化。对于特别复杂或孔边距较小的冲压件,用简单模或复合模冲制有困难时,可用级进模逐步冲出。但级进模轮廓尺寸较大,制造较复杂,成本较高,一般适用于大批量生产小型冲压件。此零件就其外型而言,其设计一副复合模是比较困难的事,关键就是其后面的四个切舌工艺,难以作出复合模的冲裁方式,因为它不好定位和复合的凸凹模。由于冲裁件尺寸精度要求不高,但形状比较大,结构复杂,产量较大,根据材料较厚的特点,为保证精度和较高的生产率,实行工序集中的工艺方案,即采用复合模的冲裁结构形式,做两副模具,即:落料-拉伸复合模和冲孔-切舌复合模 。

目 录

摘要…………………………………………………………………………………………1

关键词………………………………………………………………………………………1

1前言…………………………………………………………………………………………2

2冲压变形的基本概述………………………………………………………………………3

2.1金属塑性变形概述…………………………………………………………………3

2.2冲裁过程分析…………………………………………………………………5

2.3拉伸过程分析……………………………………………………………………6

3零件的冲裁工艺分析和方案的确定……………………………………………………7

4工艺尺寸的计算…………………………………………………………………………8

4.1 落料—拉伸模工艺尺寸计算……………………………………………………8

4.1.1确定毛坯的直径…………………………………………………………8

4.1.2排样设计………………………………………………………………… 8

4.1.3材料利用率η的计算……………………………………………………9

4.1.4确定伸伸系数………………………………………………………… 9

4.1.5拉伸力与压边力的计算…………………………………………………10

4.1.6拉伸功与功率计算…………………………………………………… 10

4.1.7拉伸模工作部分结构参数的确定…………………………………… 11

4.1.8冲压力与压力中心计算……………………………………………… 12

4.1.9落料部分工作零件刃口尺寸计算……………………………………14

4.2冲孔—切舌模工艺尺寸计算…………………………………………………… 14

4.2.1冲裁力的计算………………………………………………………… 14

4.2.2凸模和凹模的尺寸计算…………………………………………………15

5弹性元件的选用与计算………………………………………………………………17

5.1落料-拉伸模的弹簧的选用与计算……………………………………………17

5.2冲孔—切舌模橡胶的选用与计算……………………………………………17

6模架的选择……………………………………………………………………………18

6.1落料—拉伸模模架的选用……………………………………………………18

6.2冲孔—切舌模模架的选用……………………………………………………18

7压力机的选用…………………………………………………………………………19

7.1落料—拉伸模压力机的选用………………………………………………… 19

7.2冲孔切舌模压力机的选用……………………………………………………20

8模具闭合高度的校核……………………………………………………………………20

8.1落料—拉伸模闭合高度的校核……………………………………………… 20

8.2冲孔—切舌模闭合高度的校核………………………………………………21

9模具工作零件的设计…………………………………………………………………21

9.1落料—拉伸模工作零件的设计………………………………………………21

9.1.1落料凹模外形尺寸……………………………………………………21

9.1.2拉伸凸模组件及其结构设计…………………………………………22

9.1.3固定挡料销的设计与选用…………………………………………… 22

9.1.4固定卸料装置的设计………………………………………………… 23

9.1.5模柄的选用………………………………………………………………23

9.1.6凸凹模的设计……………………………………………………………23

9.2冲孔—切舌模工作零件的设计…………………………………………………23

10各类零件的选材、热处理及工艺过程…………………………………………………24

10.1落料—拉伸模各零件的制造工艺……………………………………………24

10.1.1落料凹模…………………………………………………………………24

10.1.2凸凹模…………………………………………………………………25

10.1.3卸料板的选材及热处理和加工工艺过程……………………………26

10.1.4各类固定板的选材加工及热处理……………………………………27

10.1.5垫板的选材及热处理、加工工艺………………………………………27

10.1.6模架的选材热处理及加工工艺……………………………………… 28

10.1.7模柄的选材及热处理加工方案…………………………………………28

10.2冲孔—切舌模的各零件的制造工艺……………………………………………29

11模具的装配……………………………………………………………………………29

11.1模具装配的概述……………………………………………………………… 29

11.2模具的装配过程……………………………………………………………30

11.2.1模柄的装配……………………………………………………………30

11.2.2凸模、凹模与固定板的装配…………………………………………30

12结论……………………………………………………………………………………30

参考文献…………………………………………………………………………………31

致谢…………………………………………………………………………………………32