汽车车身覆盖件冲压成形工艺分析及模具设计(含SolidWorks三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

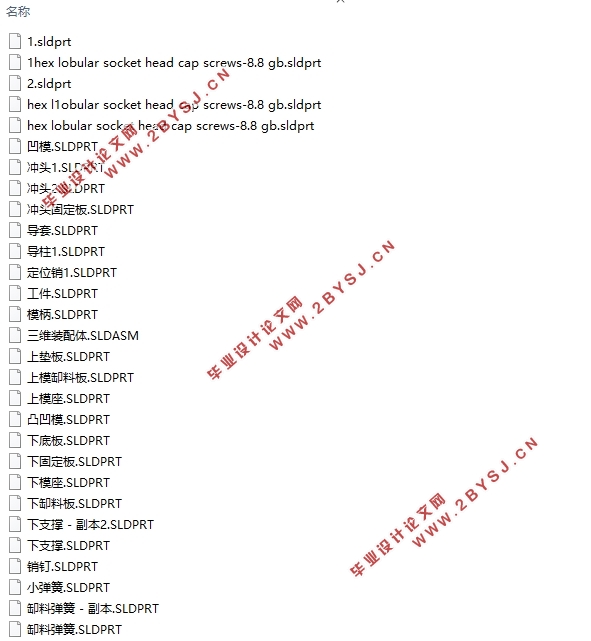

汽车车身覆盖件冲压成形工艺分析及模具设计(含SolidWorks三维图)(任务书,开题报告,外文翻译,论文说明书15000字,SolidWorks三维图)

摘 要

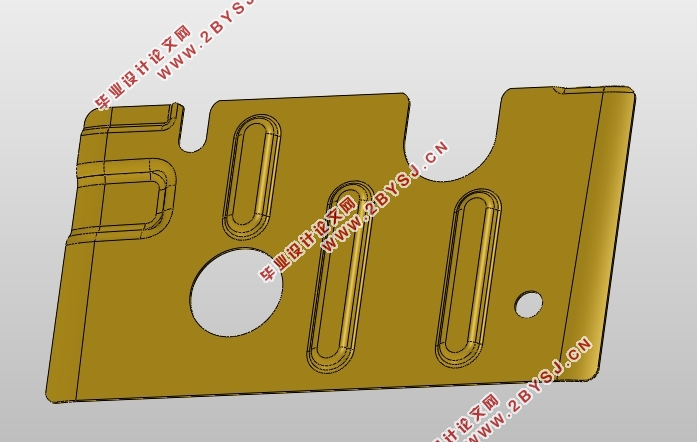

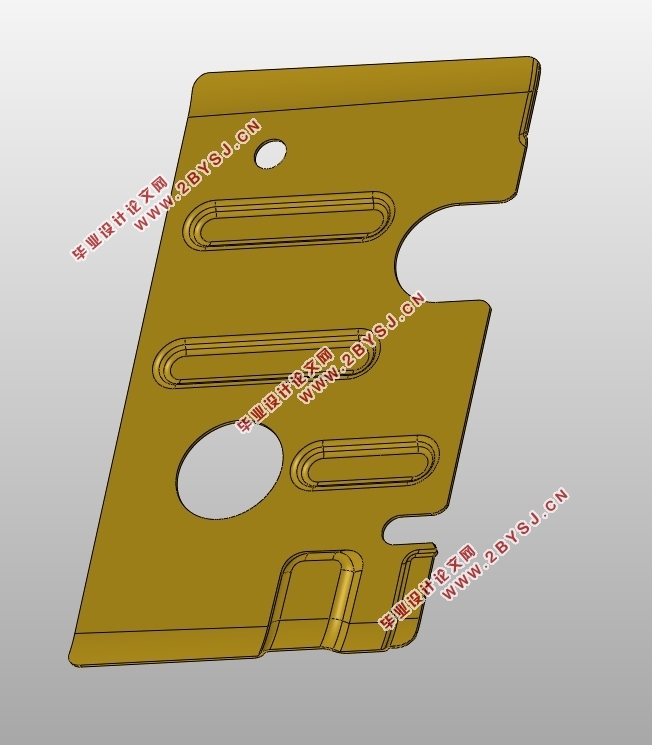

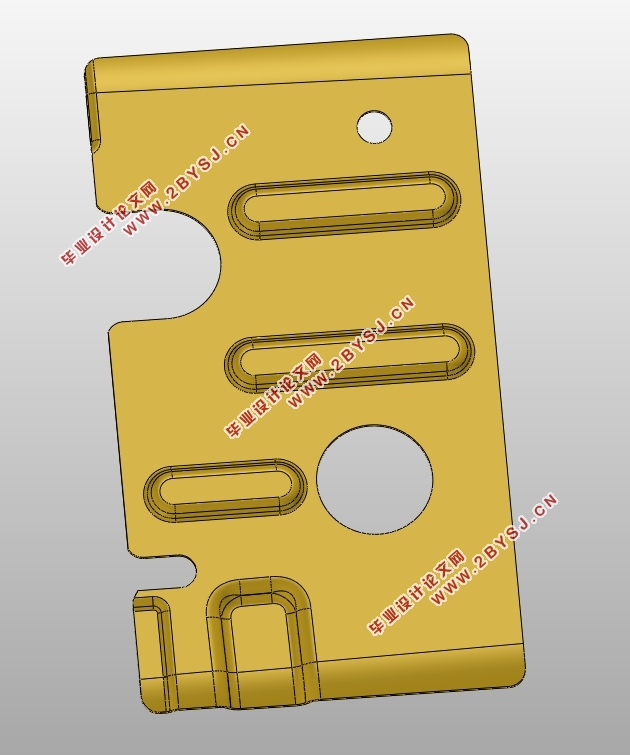

本次设计是汽车车身覆盖件复合模具设计,该冲压零件产品需要进行冲孔、压筋、落料,通过对覆盖件产品进行复合模具设计,掌握冲压模具设计流程、冲压零件成型特点和成型过程。复合模具由于生产效率高,批量生产成本低、操作安全方便且产品质量稳定性高等优点被大量使用。

本次毕业设计将详细介绍覆盖件工艺方案分析、材料利用率计算、冲压模具结构设计、模具板料中冲裁力、切边、压筋力、翻孔力等计算、冲裁压力机选择和校核、模具凸模和凹模成型尺寸计算、凹模长宽高尺寸计算、标准模架选择和校对、模具各模板计算和选型、板料定位系统设计、模具导向系统设计、产品出件和顶出方式设计等

本文研究内容

本次毕业设计课题覆盖件冲零件冲压模具设计,该零件要用在曲柄压力机上采用手动送料方式冲压,分析零件冲裁工艺性,对该零件提出3套冲压工艺方案对比,并且最终确定最佳方案,对零件进行展开图计算、确定零件料带尺寸、各工序成形力计算、压力机选用、模具类型及结构形式的确定,模具主要零件的确定。

2.1产品材料和性能分析

覆盖件冲零件使用的材料为SPCC,这种材料的性能跟Q235材料性能差不多,也是一种比较常见的冲压模具板材,SPCC材料的屈服点为253Mpa,抗拉强度在432到461Mpa之间,抗剪强度在304到373Mpa之间,材料的伸长率在21%到25%之间,这种材料适合于冲裁加工,因此SPCC具有较好的冲压成形工艺。SPCC材料满足产品冲压模具冲裁要求,可以进行大批量生产。

目 录

摘 要 1

ABSTRACT 2

第一章绪论 3

1.1冲压模具介绍 3

1.2冲压模具的现况 4

1.3冲压模具的未来展望 4

1.4本文研究内容 5

第二章 产品工艺分析 7

2.1产品材料和性能分析 7

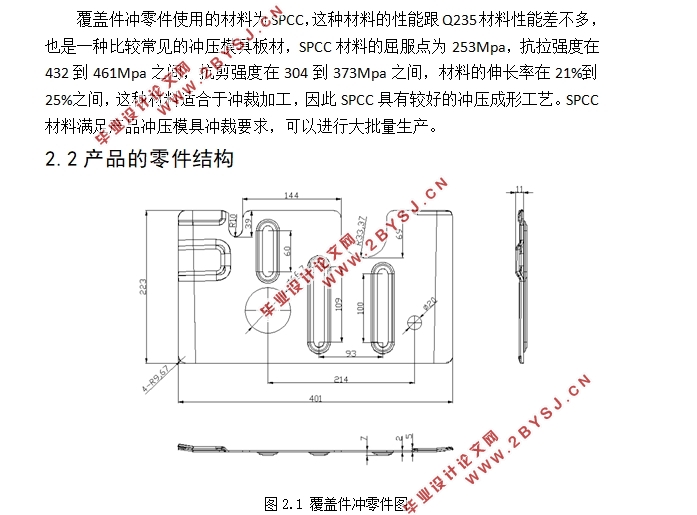

2.2产品的零件结构 7

2.2.1 几何形状 7

2.2.2最小圆角半径 7

2.2.3冲裁件上的悬臂和凹槽 8

2.2.4冲裁件孔的最小尺寸 8

2.2.5最小孔边距、孔间距 8

2.3尺寸精度及工艺性分析 8

2.4冲裁工艺方案的确定 8

2.4.1单工序冲裁 10

2.4.2复合冲裁 10

2.4.3级进冲裁 10

2.4.4比较分析 10

第三章 基于AUTOFORM成型性分析 11

3.1 冲压方向的选取及负角的检测 11

3.2 工艺规划 11

3.3 模拟的结果分析 12

3.4 小结 13

第四章 工艺参数计算 14

4.1展料尺寸计算 14

4.1.1压筋应变中性层位置的确定 14

4.1.2展料毛坯长度的计算 14

4.2下料方式的选择 15

4.2.1步距计算 15

4.2.2条料宽度的确定 15

4.3材料利用率的计算及裁料方式的选择 16

4.4冲压力的计算 16

4.5压筋力的计算 17

4.6压力机的选择 18

4.7压力中心的计算 18

第五章模具结构的设计 20

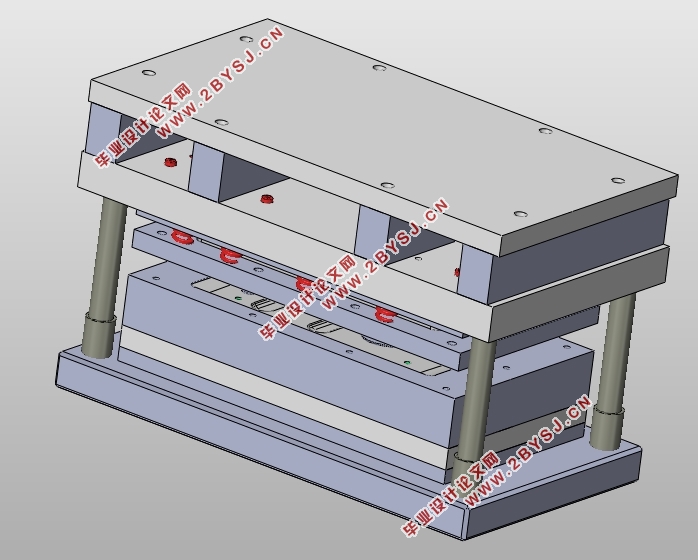

5.1模具总体结构的设计 20

5.2条料进料方式选择 20

5.3定位方式的选择 20

5.4卸料、出件方式的选择 20

5.5模具冲裁部分工作刃口尺寸计算 20

5.6模具压筋工作零件尺寸计算 22

5.6.1压筋凸模圆角半径 的确定 22

5.6.2压筋凹模圆角半径 的确定 22

5.6.3凸凹模间隙 22

5.6.4 V形件压筋凸、凹模横向尺寸及公差 23

5.7落料凹模结构设计 23

5.7.1凹模外形的确定 23

5.8冲孔凸模结构设计 24

5.9定位零件的设计 24

5.10卸料零件设计 24

5.11结构零件设计 24

5.11.1模架的选用 24

5.11.2模柄的选用 24

5.11.3固定板与垫板的设计 25

5.11.4螺钉与销钉的选用 25

5.12模具安装尺寸的校核 25

5.12.1校核模架闭合高度 25

5.12.2校核压力机装模高度 25

5.12.3校核压力机平面安装尺寸 26

第六章 模具的工作原理 27

6.1模具的工作原理 27

6.2模具的装配图和主要零件图 28

第七章 经济性分析 29

第八章设计总结 30

参考文献 31

致谢 32