汽车雨刮器的模具设计(CAD,UG三维)

无需注册登录,支付后按照提示操作即可获取该资料.

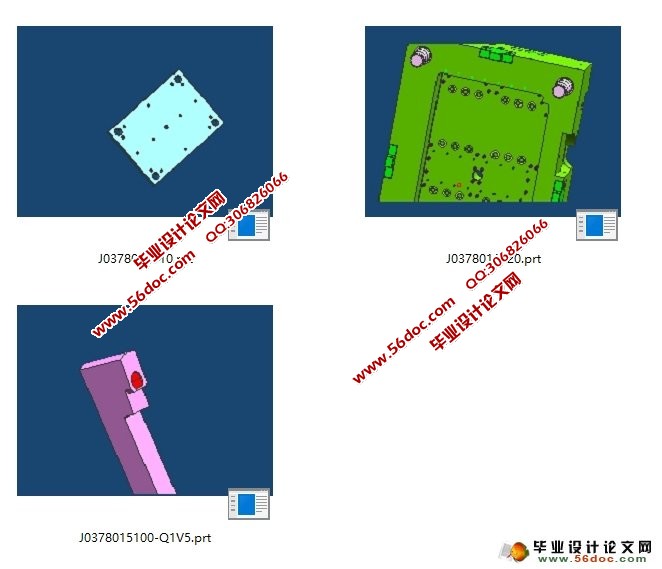

汽车雨刮器的模具设计(CAD,UG三维)(任务书,开题报告,进度检查表,外文翻译,设计说明书11800字,CAD图9张,UG三维图3张)

摘 要

雨刷是最早发明于1910年.从1900年就有正规生产汽车在道路上,这意味着汽车没有雨刷在道路上遭受各种天气行驶至少10年!雨刷的构想产生于美国特瑞科公司的董事长在下雨天驾车,由于天气模糊,无法看清道路,导致撞倒了一个骑自行车的男孩。虽然男孩没有受很大的伤,但是驾驶者被他的经历所震惊。为他所震惊的是驾驶的危险是在没有完全看清道路的情况下发生的,这引起了雨刷的产生。在我们熟悉的电动雨刷系统出现以前一系列不同的方法都尝试过。最早的雨刷设计是一个塑料刀片在挡风玻璃上手动旋转。虽然这使挡风玻璃变干净,前方的视野变清晰,但操作者的手很快就累了,于是这种设计被放弃了。另一个的设计是由一个真空驱动泵所引发的。不幸的是这种设计被操作速度随车速改变的事实所困扰。这次失败最终导致连接一个电机到雨刮臂,这种本质一直沿用到今天,到如今的批量生产。

关键词:雨刷;发明;模具;批量

Abstract

The windshield wiper was first invented in 1910. The first regular production automobiles had been on the roads since 1900, which means that cars were driving on roads in all kinds of weather for at least ten years without windshield wipers!The idea for windshield wipers was born when the President of the Trico company in the United States was driving his car on a rainy day and, unable to see the road well because of the weather, he hit a boy on a bicycle. Though the boy was not hurt badly, the driver was considerably shaken by the experience. It was his shock at the danger of driving without seeing the road properly that brought about the birth of windshield wipers.But a number of different methods were tried before the motor-driven wiper systems we are familiar with today came about. The initial windshield wiper design was one in which a rubber blade on the windshield was rotated manually. While this allowed the windshield to be cleared and forward vision improved, the operator hand soon tired, and the design was abandoned. The next design was powered by a vacuum driven pump. Unfortunately this design was plagued by the fact that its speed of operation changed with the speed of the vehicle. This failure finally led to the attachment of a motor to the wiper arm, which is essentially the one still in use today.

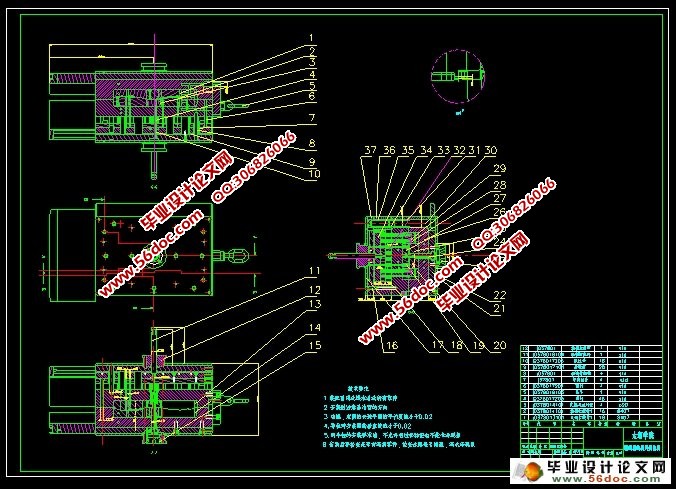

Keywords:blade;invent;mould;batch

本课题主要研究的内容:一模多腔的塑料模具的设计与制造。主要研究内容有:首先学习典型的模具结构,进一步熟悉塑料模具设计的过程,注意的细节,设计要点,UG软件的应用。然后是在工程实践的基础上,到车间了解模具加工,装配的过程,将实际生产再次反馈的设计,以求达到优化和学习并升华的目的。

制品设计要求

该产品精度及表面粗糙度要求很高,在垂直于开模方向上哟两处突起,阻碍成型后塑料制品从模具中脱出,因此须设置斜顶结构。

制品批量

该产品大批量生产,故设计的模具要求有较高的注塑效率,模具采用一模十六腔结构,浇口形式采用侧浇口。

2.3 材料选择及性能

2.3.1 材料选择

由于该塑料制品形状复杂,但需要有较好的力学性能故选用PA66材料。

2.3.2 材料品种

PA66在聚酰胺材料中有较高的熔点。它是一种半晶体-晶体材料。PA66在较高温度也能保持较强的强度和刚度。PA66在成型后仍然具有吸湿性,其程度主要取决于材料的组成、壁厚以及环境条件。在产品设计时,一定要考虑吸湿性对几何稳定性的影响。 PA66的粘性较低,因此流动性很好(但不如PA6)。这个性质可以用来加工很薄的元件。 它的粘度对温度变化很敏感。PA66的收缩率在1%~2%之间,加入玻璃纤维添加剂可以将收缩率降低到0.2%~1% 收缩率在流程方向和与流程方向相垂直方向上的相异是较大的。 PA66对许多溶剂具有抗溶性,但对酸和其它一些氯化剂的抵抗力较弱。

目 录

摘 要 III

Abstract IV

目 录...V

1 绪论 1

2 塑料制品分析 2

2.1 明确制品设计要求 2

2.2 明确制品批量 2

2.3 材料选择及性能 2

2.4 成型设备 3

2.5 拔模斜度 3

2.6 计算制品的体积和质量 3

2.6.1表面质量的分析 3

2.6.2塑件的体积重量 3

3 注射机及成型方案的确定 4

3.1 注射机的确定 4

3.2 成型方案的确定 4

3.2.1 成型设备的选择 4

3.2.2 成型的特点 4

3.2.3 成型的原理 4

3.2.4 成型过程 4

4 型腔数的确定及分型面的选择 6

4.1 型腔数的确定 6

4.2 分型面的选择 6

4.2.1 分型面的主要选择原则 6

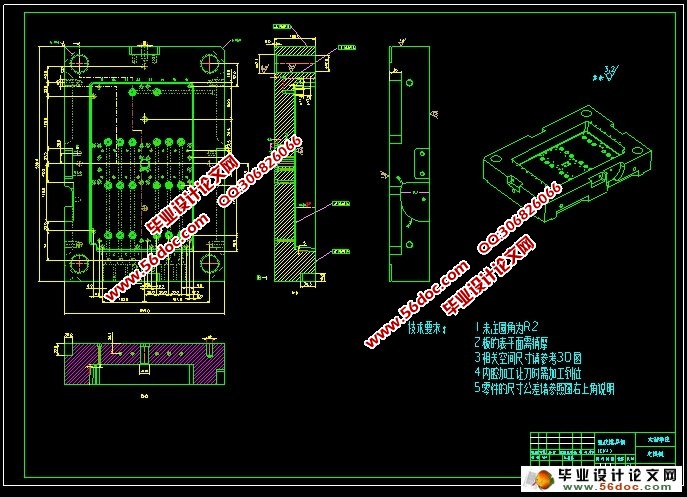

4.3 确定型腔的排列方式 7

4.4 标准模架的选用 7

5 成型零部件的设计与计算 8

5.1 凸模设计 8

5.2 凹模的设计 8

5.3 成型零件工作尺寸的计算 9

5.3.1 模腔工作尺寸的计算 9

5.3.2 型芯工作尺寸的计算 9

5.3.3 型腔侧壁厚度和型腔底壁厚度的计算 9

6 浇注系统的设计 10

6.1 主流道设计 10

6.2 浇口的设计 10

6.3 平衡进料 11

6.4 冷料井设计 11

6.5本模具浇注系统的选择 12

7 排气与冷却系统的设计 15

7.1 冷却系统设计的原则 15

7.2 冷却水路的计算 15

7.3 排气系统的设计 17

8 顶出与抽芯机构的设计 18

8.1 斜顶机构 18

8.2 推杆复位装置 18

8.3 抽芯机构的选择 19

8.4 斜顶抽芯机构的设计 19

8.5 延时顶出机构的设计 22

9 导向机构的设计 24

9.1 导向、定位机构的主要功能 24

9.2导向机构的设计 24

9.2.1 导柱的设计 24

9.2.2 导套的设计 24

10 注射机与模具各参数的校核 25

10.1 工艺参数的校核 25

10.2 模具安装尺寸的校核 25

10.2.1 喷嘴的校核 25

10.2.2 定位圈尺寸的校核 25

10.2.3 模具外形尺寸的校核 25

10.2.4 模具厚度的校核 26

10.2.5 安装参数的校核 26

10.3 开模行程的校核 26

11 结论与展望 27

致谢 28

参考文献 29