壳体塑料注塑模具的设计(含CAD零件装配图,工艺卡)

无需注册登录,支付后按照提示操作即可获取该资料.

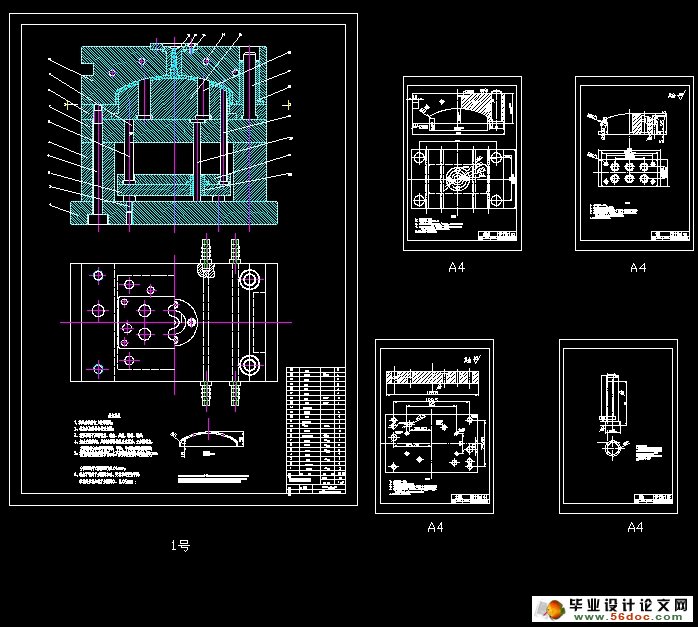

壳体塑料注塑模具的设计(含CAD零件装配图,工艺卡)(任务书,开题报告,论文说明书15000字,CAD图纸5张,工艺卡)

本文介绍了壳体塑料模具的设计过程。本设计对塑件在模具中的位置和分型面位置、选择浇注系统与排气系统、成型零件的结构、合模导向机构、推出机构、温度调节系统的设计方案做了充分的论证,并优化选取最合理的设计方案。带有脱模斜度的孔,则利用塑件的脱模斜度替代侧抽芯,简化了模具结构。通过对型芯支承板和型腔板的计算,保证了模具的正常使用,优化了模具的结构设计,使得模具结构紧凑。

目录

绪 论 - 1 -

1 塑件分析与模具材料和注射机的选取 - 4 -

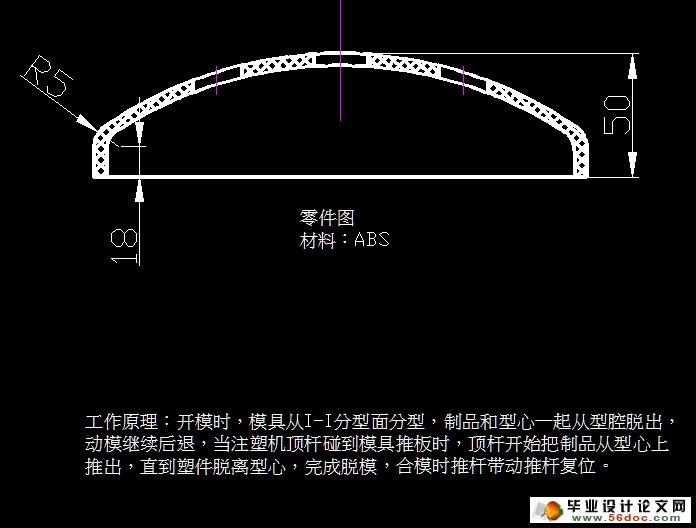

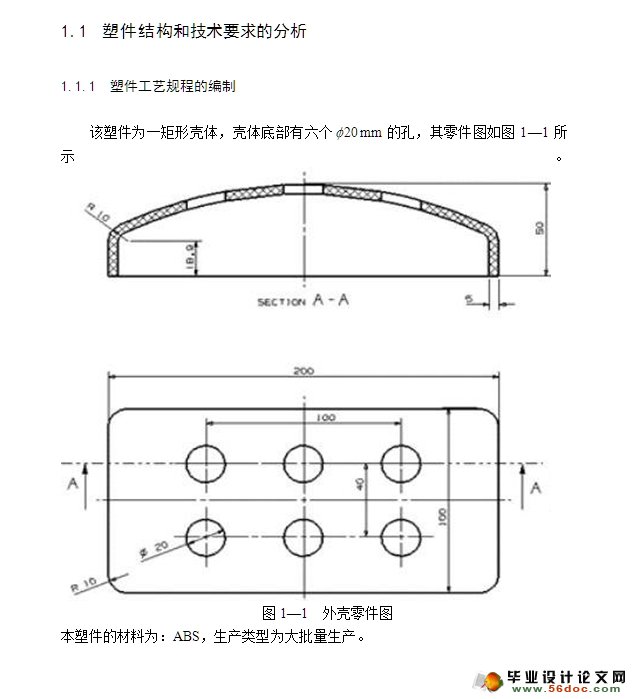

1.1 塑件结构和技术要求的分析 - 4 -

1.1.1 塑件工艺规程的编制 - 4 -

1.2 塑件的工艺性分析 - 5 -

1.2.1 塑件的原材料分析 - 5 -

1.2.2 塑件的结构和尺寸精度及表面质量分析 - 5 -

1.3 计算塑件的质量和体积 - 6 -

1.3.1 根据塑件的质量选择注塑机及确定型腔数 - 6 -

1.3.2 注射机的选用 - 6 -

1.4 塑料材料的成型特性与工艺参数 - 7 -

1.5 模具材料的选取及热处理 - 8 -

2 确定模具的结构方案 - 10 -

2.1 确定塑件在模具中的位置和分型面位置 - 10 -

2.1.1 模腔数量的确定 - 10 -

2.1.2 分型面的选择以及型腔的排列方式的确定 - 11 -

2.1.2.1分型面的选择 - 11 -

2.2.1 主流道设计 - 12 -

2.3 成型零件的结构设计 - 13 -

2.3.1 凹模 - 13 -

2.3.2 凸模和型芯 - 16 -

2.3.3. 凸模与固定板连接方式如图所示 : - 17 -

2.4 合模导向机构设计 - 17 -

2.4.1 导向机构的作用 - 17 -

2.4.2 导柱导向机构 - 18 -

2.4.2.1 导柱 - 18 -

2.5 推出机构设计 - 19 -

2.5.1 推杆推出机构 - 20 -

2.5.2 推件板推出机构 - 20 -

3 工作尺寸的计算和注射机的校核 - 21 -

3.1 成型零件的计算和选取 - 21 -

3.1.1 型腔板尺寸的计算 - 23 -

3.1.2 型腔板的最小尺寸计算 - 25 -

3.1.3 型芯固定板尺寸的计算 - 25 -

3.2 模架各板尺寸的选取与校核 - 26 -

3.2.1 模架各板尺寸的选取 - 26 -

3.2.2 对模架各板的校核 - 26 -

3.3 注射机的校核 - 27 -

3.3.1 校核锁模力 - 27 -

3.3.2 校核注射压力 - 28 -

3.3.3 校核模具的闭合厚度 - 28 -

4 模具加热和冷却系统的设计 - 29 -

4.1、冷却系统的设计原则与冷却系统的结构 - 29 -

5 模具的安装与调试 - 31 -

5.1 模具的安装: - 31 -

5.2 模具的调试 - 31 -

设计总结 - 33 -

致谢 - 34 -

参考文献 - 35 -

表格清单

表 1-1 模具各模板材料及热处理…………………………………………8

表 3-1 模架各板尺寸………………………………………………………26

表 1 型芯加工工艺卡……………………………………………………………..37

表 2 型腔加工工艺卡……………………………………………………………...38

插图清单

图2-1 模具分型面的形式……………………………………………..10

图2-2 主流道衬套的形式……………………………………………..13

图2-3 成型凹模的形式………………………………………………..14-15

图2-4 成型凹模………………………………………………………..15

图2-5 型芯方案图……………………………………………………..16

图2-6 型芯固定方式…………………………………………………..17

图2-7 导柱选用形式…………………………………………………..18

图2-8 导套选用形式…………………………………………………….19

图3-1 成型零件的成形尺寸……………………………………………21

图3-2 凹模计算示意图………………………………………………..23

图3-3选用模架的结构形式…………………………………………….26

图3-4冷却水道布局…………………………………………………….29