轴承座的级进模具设计(含CAD零件装配图,工艺卡)

无需注册登录,支付后按照提示操作即可获取该资料.

轴承座的级进模具设计(含CAD零件装配图,工艺卡)(任务书,开题报告,中期检查表,论文说明书8700字,CAD图纸9张,工艺卡)

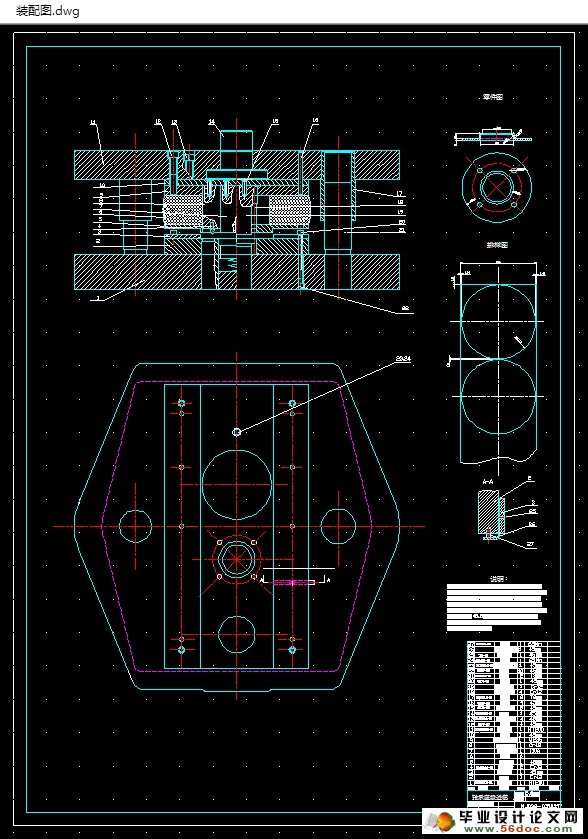

本课题的主要内容是设计一副生产轴承座的级进模,包括拉深、冲孔和落料。模具中采用先拉深,再冲孔,落料。由于该模具的凸模较多,工件的精确定位是模具设计的重点,为了保证制件的精度,选用工件上冲孔后留下的Φ8.8孔作为导正销孔,在落料凸模上设置导正销进行导正。模具采用弹压卸料,下出件方式,提高了工作效率。材料的利用率为75.71%,材料的利用率较高,节省了材料,提高了经济效益。

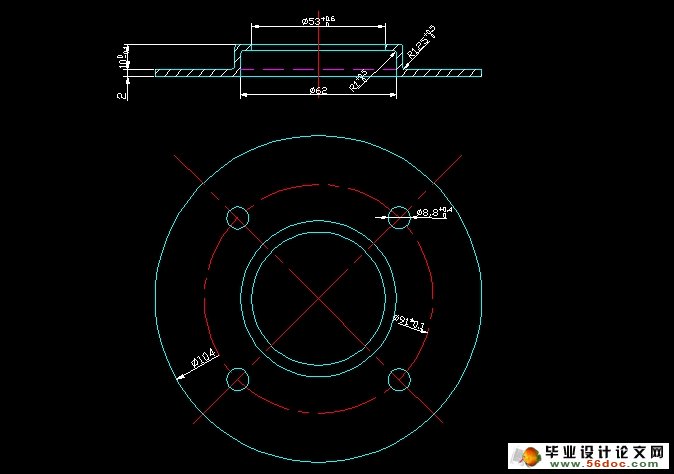

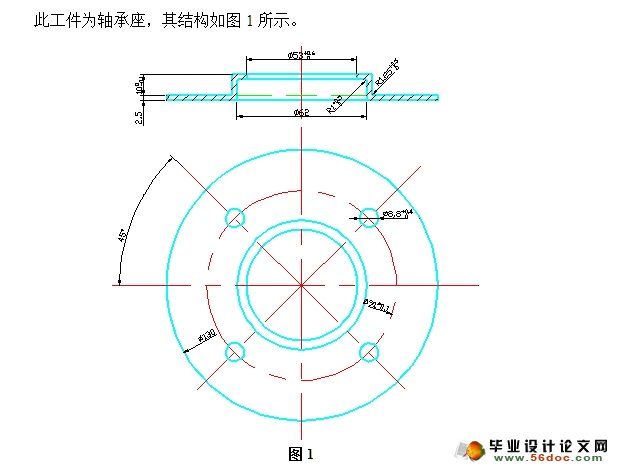

由图可知要成型此零件需要拉深,冲孔,落料三个工序,该零件形状为旋转体结构,中间有一凸台由拉深而成,凸台高度为10mm,直径为Φ62mm,凸台端面有一底孔直径为Ф53mm,凸缘上有成对称分布的4个Φ8.8小孔。材料为08钢,已退火的08钢的力学性能:抗剪强度:255~353 /MPa;抗拉强度324~441 /MPa;屈服点:196 /MPa;伸长率:32 /%;弹性模量:186 10-3E/MPa。由以上力学性能可知08钢具有良好的冲压性能,能够满足要求。工件上未标注的尺寸全部为自由公差,可看作IT14级。

插图清单

图1. 零件图……………………………………………………………………………1

图2. 排样图……………………………………………………………………………3

图3. 凹模形口图………………………………………………………………………6

图4. 落料凸模…………………………………………………………………………12

图5. 小孔凸模…………………………………………………………………………13

图6. 大孔凸模…………………………………………………………………………14

图7. 拉深凸模…………………………………………………………………………14

图8. 凹模………………………………………………………………………………15

图9. 导正销……………………………………………………………………………16

表格清单

表1.条料的相关计算…………………………………………………………… 3

表2.压力中心数据表…………………………………………………………… 6

表3.工作零件刃口尺寸的计算………………………………………………… 8

表4.卸料橡胶的设计计算……………………………………………………… 10

目录

1. 冲压件工艺性分析…………………………………………………………… 1

2. 冲压工艺方案的确定………………………………………………………… 2

3. 主要设计计算………………………………………………………………… 3

3.1 排样方式的确定及其计算………………………………………………… 3

3.2 冲压力的计算……………………………………………………………… 4

3.3 压力中心的确定及其相关计算…………………………………………… 5

3.4 工作零件刃口尺寸计算…………………………………………………… 6

3.5 卸料橡胶的计算…………………………………………………………… 9

4. 模具总体设计………………………………………………………………… 11

5. 主要零部件设计……………………………………………………………… 12

5.1工作零件的结构设计……………………………………………………… 12

5.1.1 落料凸模……………………………………………………………… 12

5.1.2 冲孔凸模……………………………………………………………… 13

5.1.3 拉深凸模……………………………………………………………… 13

5.1.4 凹模…………………………………………………………………… 14

5.2 定位零件的选择…………………………………………………………… 15

5.3 导料板的设计……………………………………………………………… 16

5.4 卸料部件的设计…………………………………………………………… 17

5.4.1 卸料板的设计………………………………………………………… 17

5.4.2 卸料螺钉的选用……………………………………………………… 17

5.5 模架及其他零部件设计…………………………………………………… 17

5.6 其它标准件的选择………………………………………………………… 18

6. 模具总装图………………………………………………………………………19

7.冲压设备的选定…………………………………………………………………20

8. 模具零件加工工艺………………………………………………………………21

9. 模具的装配………………………………………………………………………22

10.设计总结……………………………………………………………………… 26

致谢……………………………………………………………………………… 27

参考文献………………………………………………………………………… 28