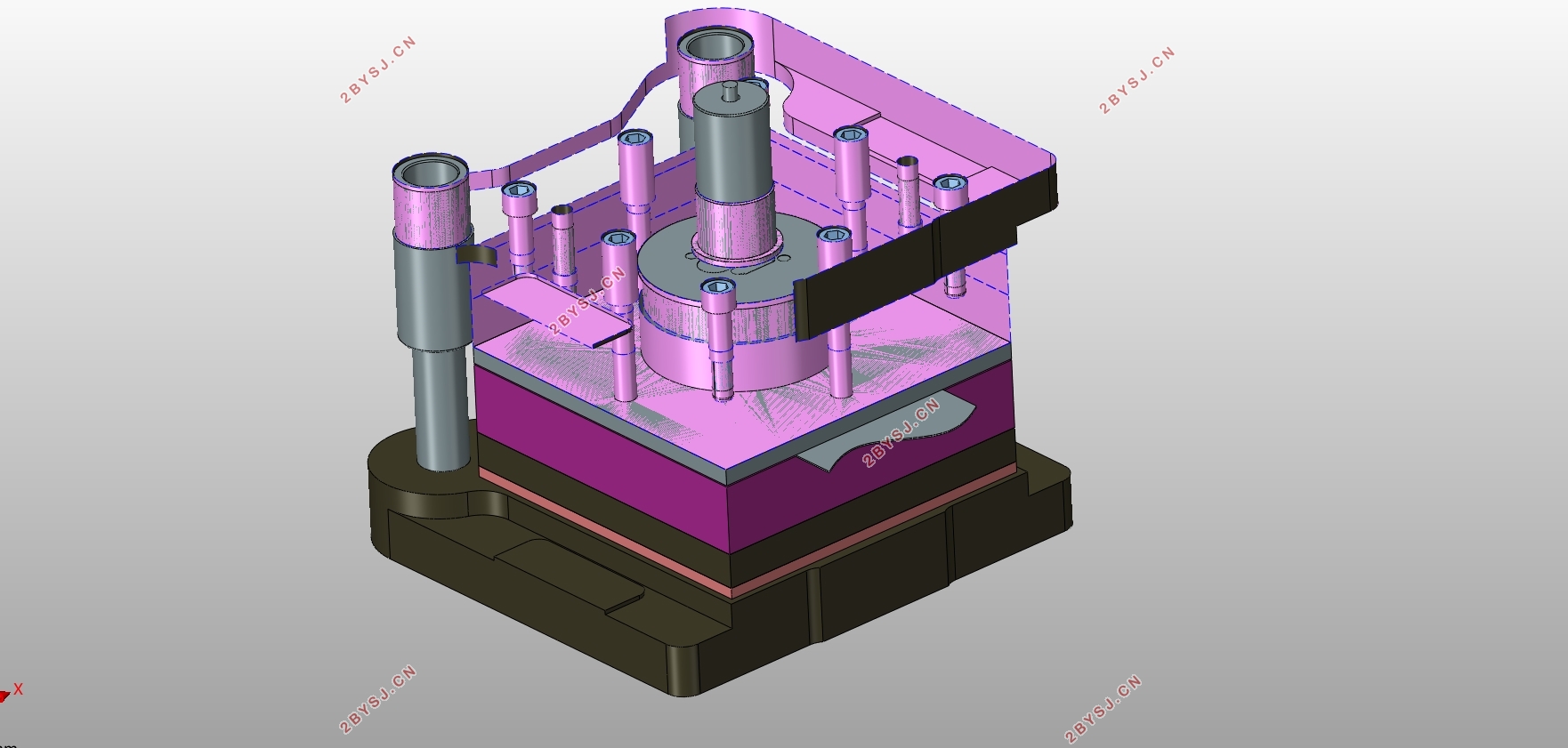

接线盒的冲压工艺与模具设计具设计(含CAD零件图装配图,UG三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

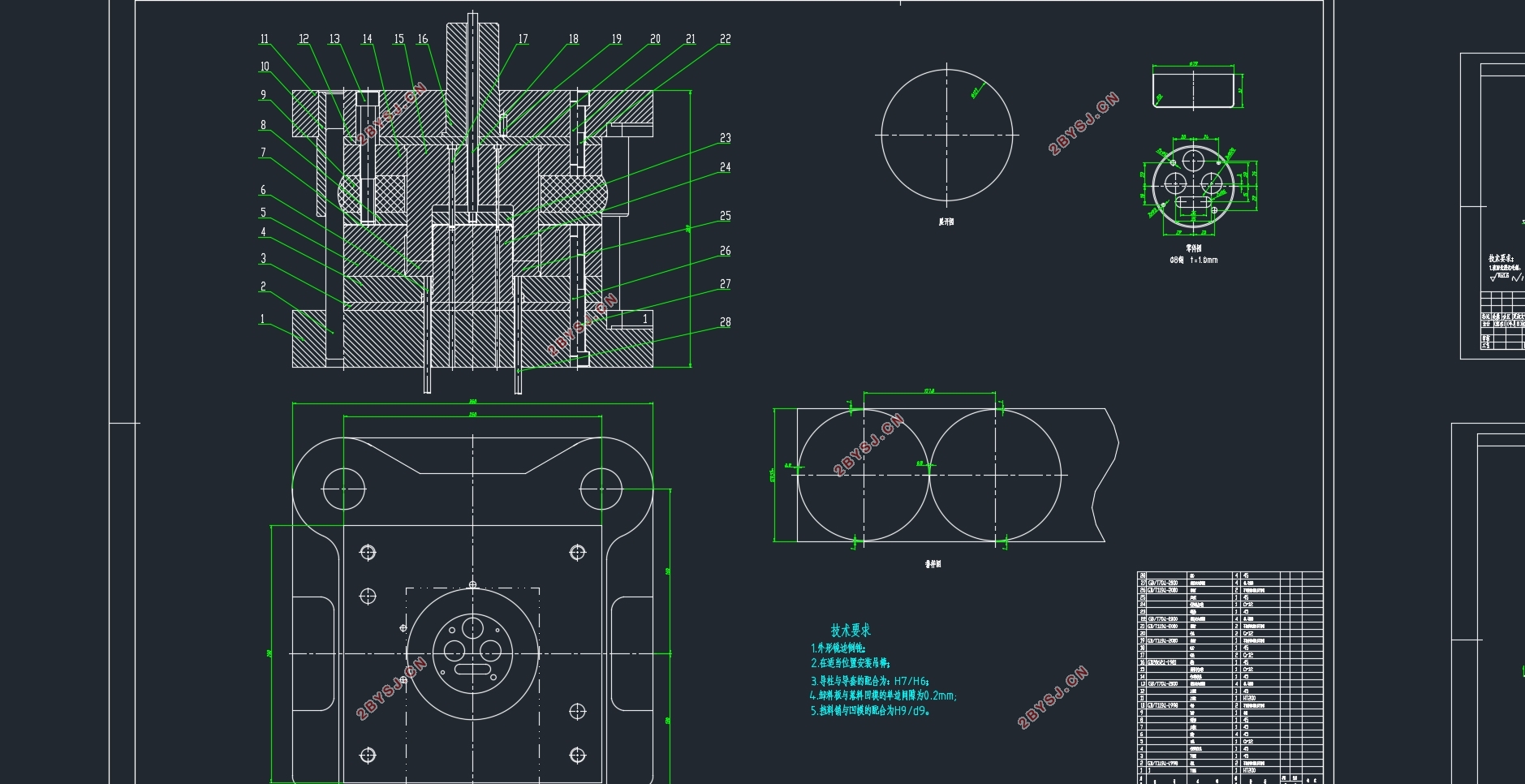

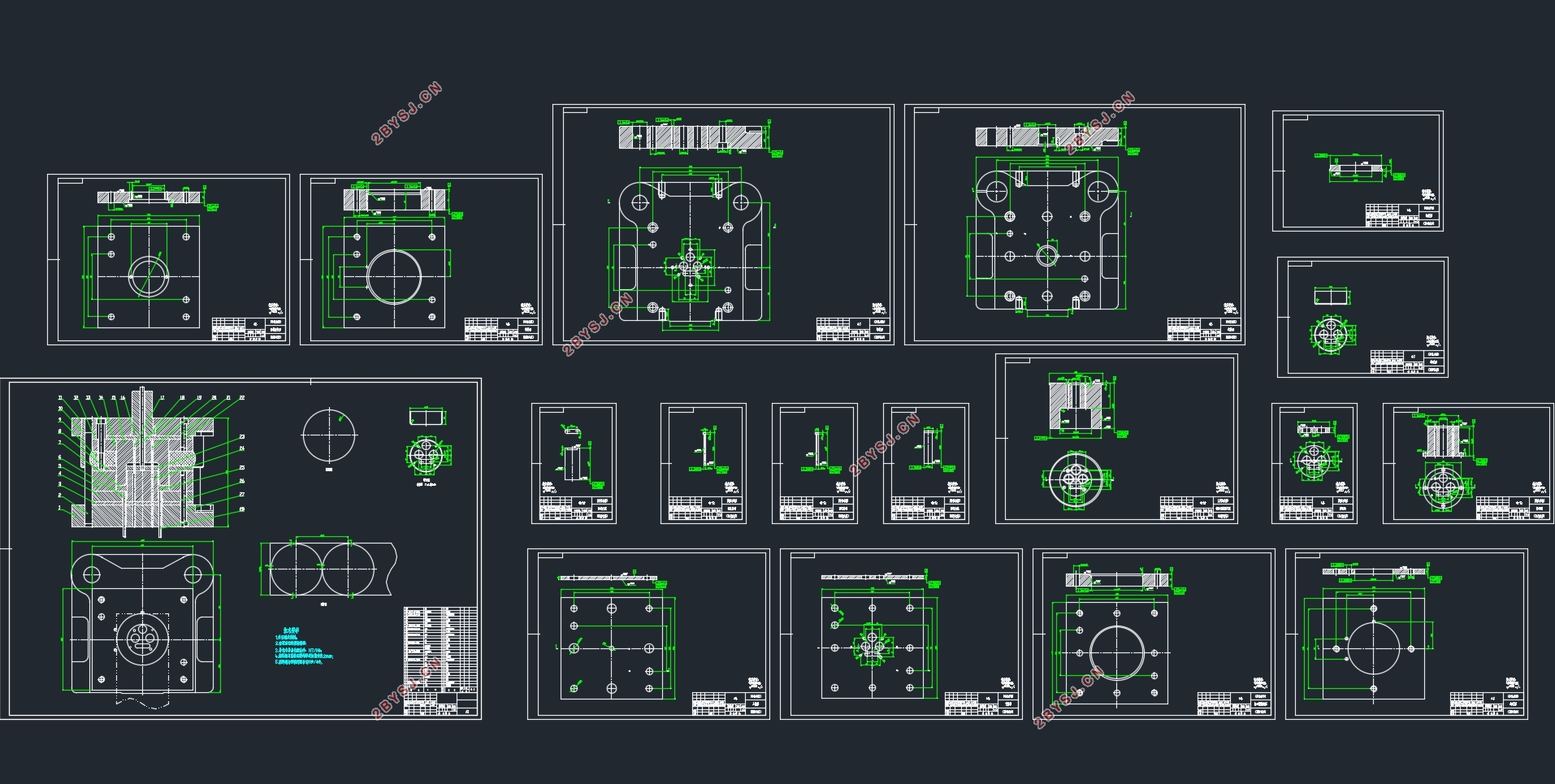

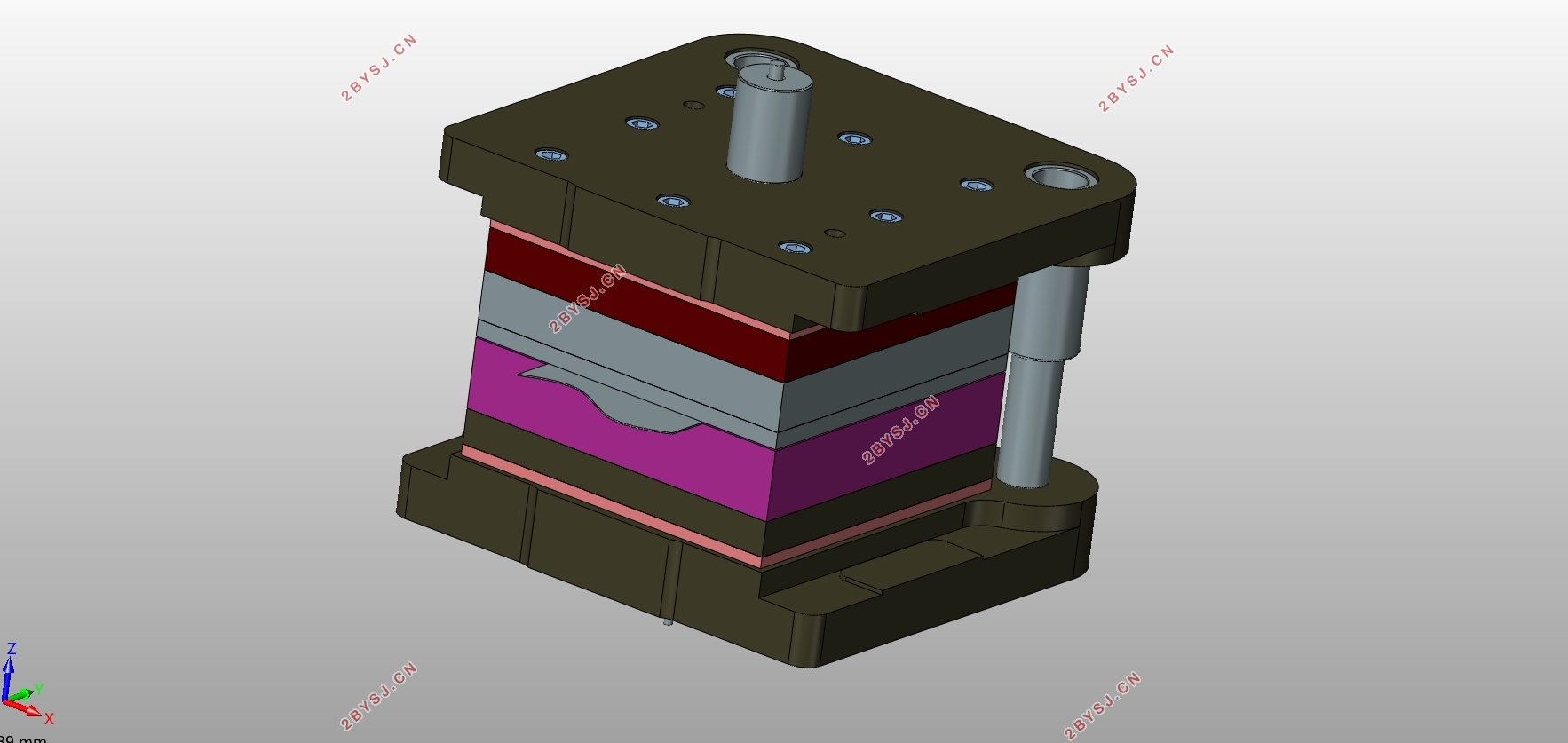

接线盒的冲压工艺与模具设计具设计(含CAD零件图装配图,UG三维图)(论文说明书19000字,CAD图18张,UG三维装配图)

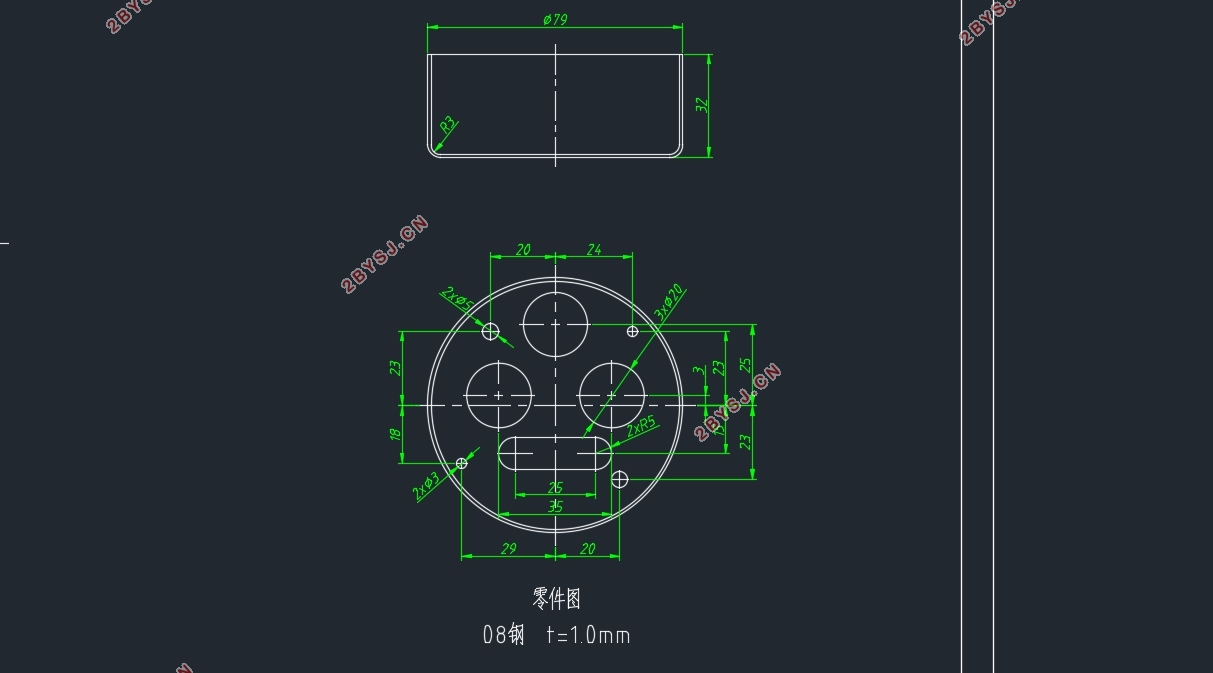

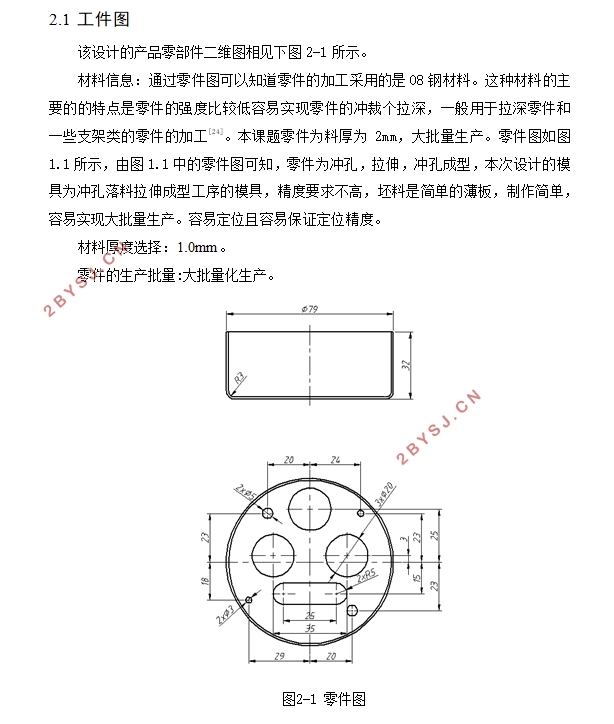

2.1 工件图

该设计的产品零部件二维图相见下图2-1所示。

材料信息:通过零件图可以知道零件的加工采用的是08钢材料。这种材料的主要的的特点是零件的强度比较低容易实现零件的冲裁个拉深,一般用于拉深零件和一些支架类的零件的加工[24]。本课题零件为料厚为2mm,大批量生产。零件图如图1.1所示,由图1.1中的零件图可知,零件为冲孔,拉伸,冲孔成型,本次设计的模具为冲孔落料拉伸成型工序的模具,精度要求不高,坯料是简单的薄板,制作简单,容易实现大批量生产。容易定位且容易保证定位精度。

材料厚度选择: 。

零件的生产批量:大批量化生产。

冲压件的工艺性是指冲压件对冲压工艺的适应性。冲裁件的工艺性是否合理,对冲裁件的质量、模具寿命和生产率有很大影响,在一般情况下,对冲压件工艺性影响最大的几何形状尺寸和精度要求。良好的冲压工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

08F钢具有较高的强度和较好的冲压加工性能;该零件形状简单,但对孔边距接近凸凹模所允许的最小壁厚,如零件图所示,故可以考虑采用积存废料的复合冲压工序。该工件只有一个冲孔基本工序, 但由于零件的几何形状简单,模具制造并不困难。也只需要一副模具,但是考虑到生产效率,我们采用一次冲裁1个产品的方式,但零件的冲压精度较差。保证冲压件的形位精度,需要在模具上设置导料销和档料销。

2.2 零件工艺分析

冲压件的工艺性是指冲压件对冲压工艺的适应性。冲裁件的工艺性是否合理,对冲裁件的质量、模具寿命和生产率有很大影响,在一般情况下,对冲压件工艺性影响最大的几何形状尺寸和精度要求。良好的冲压工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。

08F具有较高的强度和较好的冲压加工性能;该零件形状简单,但对孔边距接近凸凹模所允许的最小壁厚,如零件图所示,故可以考虑采用积存废料的单工序冲压工序。在本次设计中,选用的材料为08F。选择拉深材料时,首先应满足拉深件的使用要求。由于该拉深件为另一零件的盖,不属于易损工件,对材料的耐磨度要求不高,还应满足冲压工艺对材料的要求,保证冲压过程顺利完成,即材料应具有良好的塑性和表面质量,以及板料厚度公差应符合规定,08F为一种优质结构钢,该结构钢已退火,而退火的目的消除钢的内应力,降低硬度提高塑性细化组织均匀化学成分,而且其抗剪和抗拉强度均不高(抗剪强度220~310 MPa,抗拉强度280~390 MPa)屈服强度亦不大(约为180 MPa)伸长率约32%,所以综合其所有的力学性能,08F具有良好的拉深性能,适合拉深。

目 录

摘 要 1

ABSTRACT 2

目 录 3

第一章 前 言 5

1.1冲压模具技术现状及发展趋势 5

1.2 国内冲压模具技术发展现状 7

1.3冲压模具术应用 8

1.4冲压模具技术与工业发达国家差距 8

第二章 任务分析 10

2.1 工件图 10

2.2 零件工艺分析 11

2.2 修边余量 13

2.4 毛坯外径尺寸计算 14

2.5 计算拉深次数 14

2.6 排样方案确定 16

2.5 搭边选取 18

2.6 进给步距,带宽和板间距计算 19

2.6.1 送料步距 19

2.6.2条料宽度和板料间距计算 19

2.6.3 材料利用率计算 20

3 工艺计算 21

3.1 冲裁压力计算 21

3.1.1 冲裁力、卸料力、推件力 21

3.1.2 拉深力 22

3.1.4 总冲压力 23

3.2 压力中心 24

3.3 冲床型号确定 24

4 尺寸计算 25

4.1 模具冲裁间隙 25

4.2 凸凹模工作部分尺寸 26

5 复合模工艺零件设计 30

5.1 凹、凸模板尺寸 30

5.1.1 凹模板尺寸 30

5.1.2 凸模固定板尺寸设计 31

5.1.3 凸模设计 31

5.1.4 凸凹模设计 32

5.2垫板确定 33

5.3卸料机构 33

5.4 推件机构 34

5.4定位零件 34

5.5 紧固件 34

6 压力机校核 35

6.1 压力校核 35

6.2 滑块行程校核 35

6.3 模柄孔尺寸 35

6.4 闭合高度 35

7 装配与检测 36

7.1 装配 36

7.2 检测 36

结 论 38

参考文献 40

致 谢 42