名爵汽车底盘连接片倒装复合模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

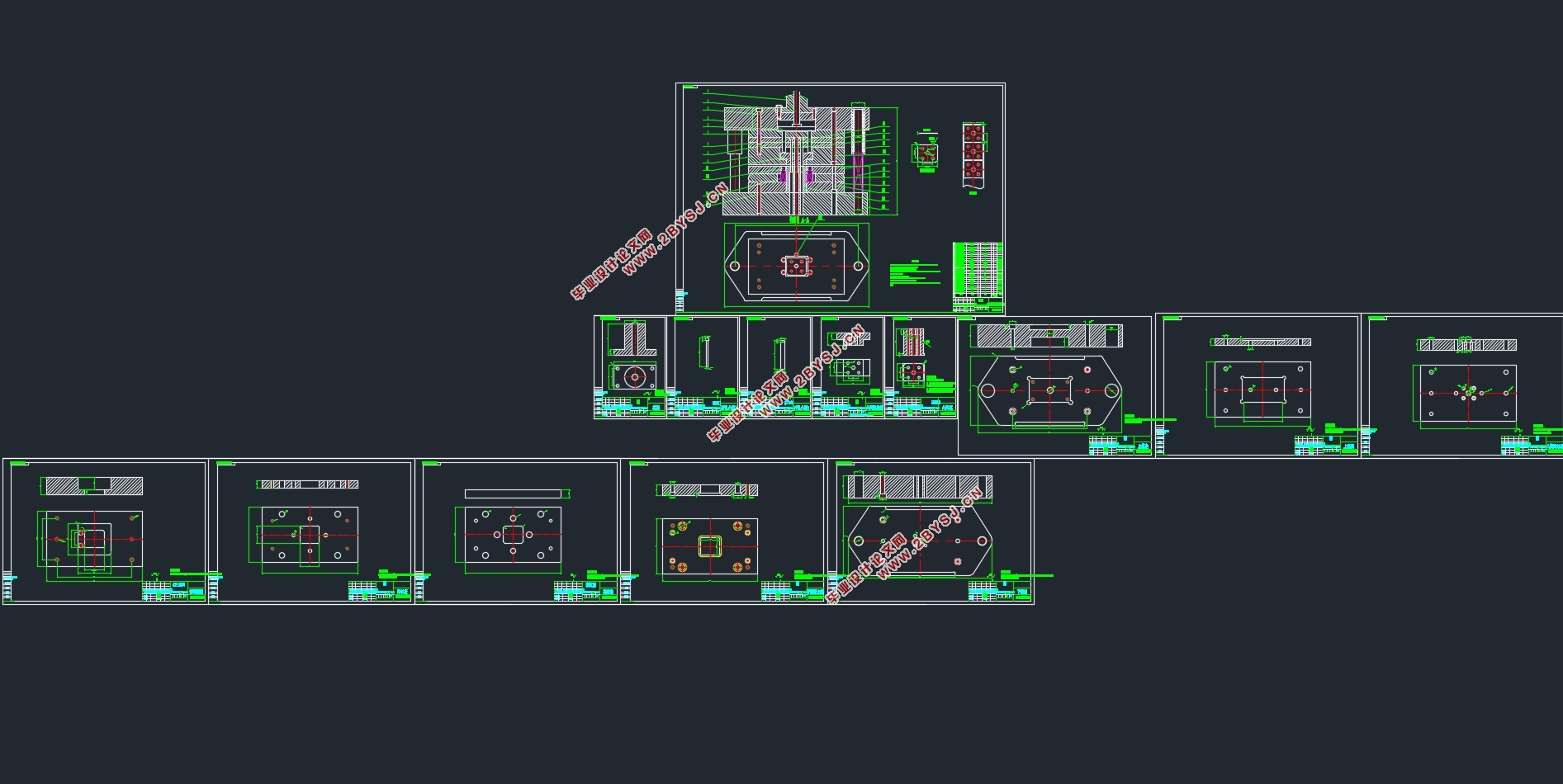

名爵汽车底盘连接片倒装复合模具设计(含CAD零件图装配图)(选题审题表,任务书,开题报告,外文翻译,论文说明书10000字,CAD图14张)

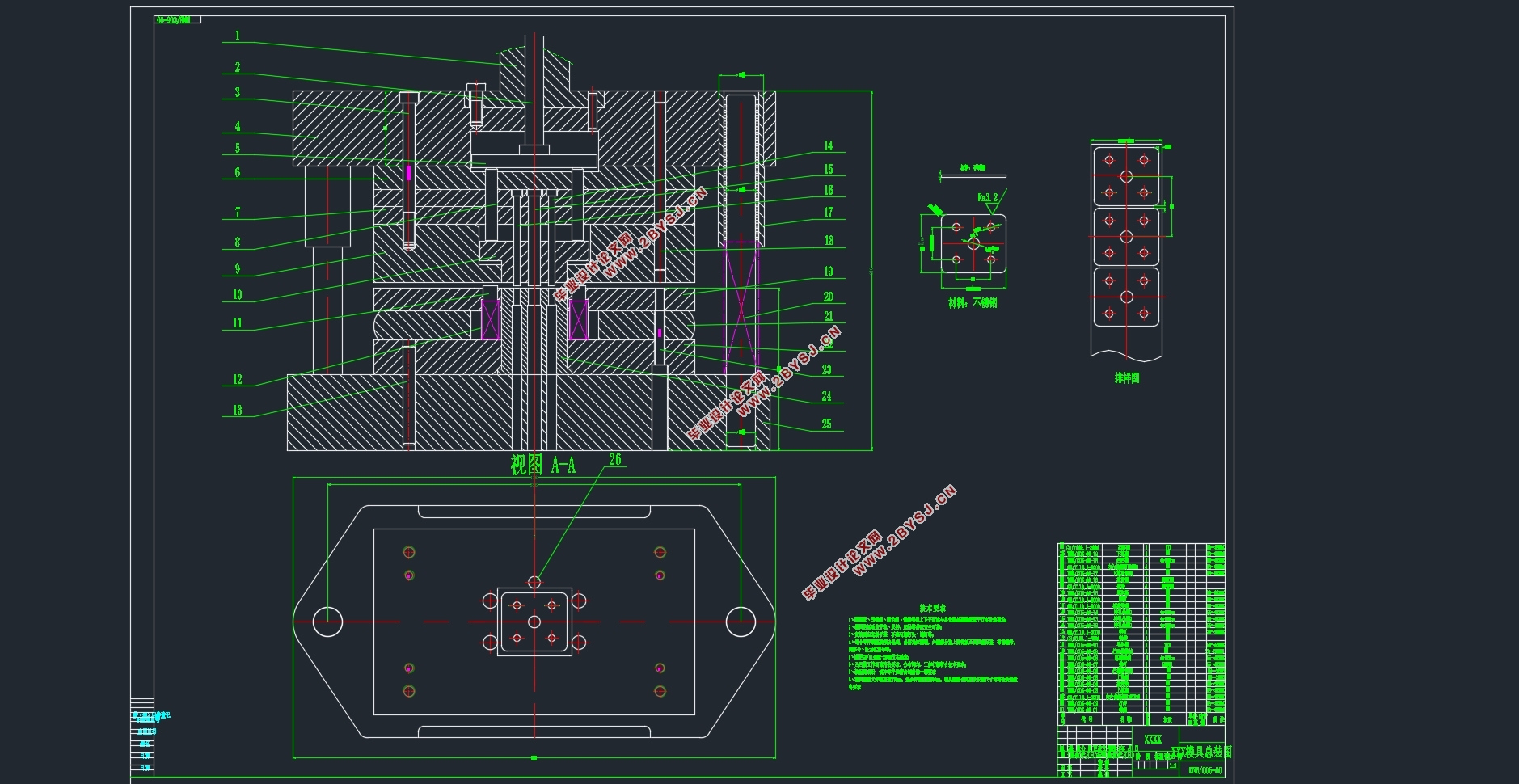

本文论述了冲压技术的过去、现状及发展趋势;对底盘连接片工件的冲裁工艺性进行了详细的分析;结合工件外形及结构特点设计了一副倒装复合模具。在本副复合模具中,为使工件成型,通过冲孔落料的方式完成工序。在利用已有零件图的情况下,基于工件的工艺性分析设计了工件的排样图,进行了冲压工艺力的计算,完成了冲裁凸、凹模刃口尺寸的计算,同时设计了冲裁复合模具的具体结构,完成了模具装配图及零件图的绘制,合理选取曲柄压力机并完成其校核分析。

关键词:底盘连接片;倒装复合模;冲裁

ABSTRACT

This paper discusses the past, current situation and development trend of stamping technology, analyzes the stamping technology of the connecting piece of chassis in detail, and designs a pair of inverted composite die combined with the shape and structural characteristics of the workpiece. In this composite die, in order to make the workpiece forming, the process is completed by punching and blanking. In the case of using the existing part drawing, based on the process analysis of the workpiece, the layout drawing of the workpiece is designed, the stamping process force is calculated, the cutting edge size of punch and die is calculated, and the specific structure of the blanking compound die is designed, the drawing of the die assembly drawing and part drawing is completed, and the crank press is selected reasonably and the checking analysis is completed.

Key words:Connecting piece of chassis ;Inverted compound die ;Blanking

2.1工件描述

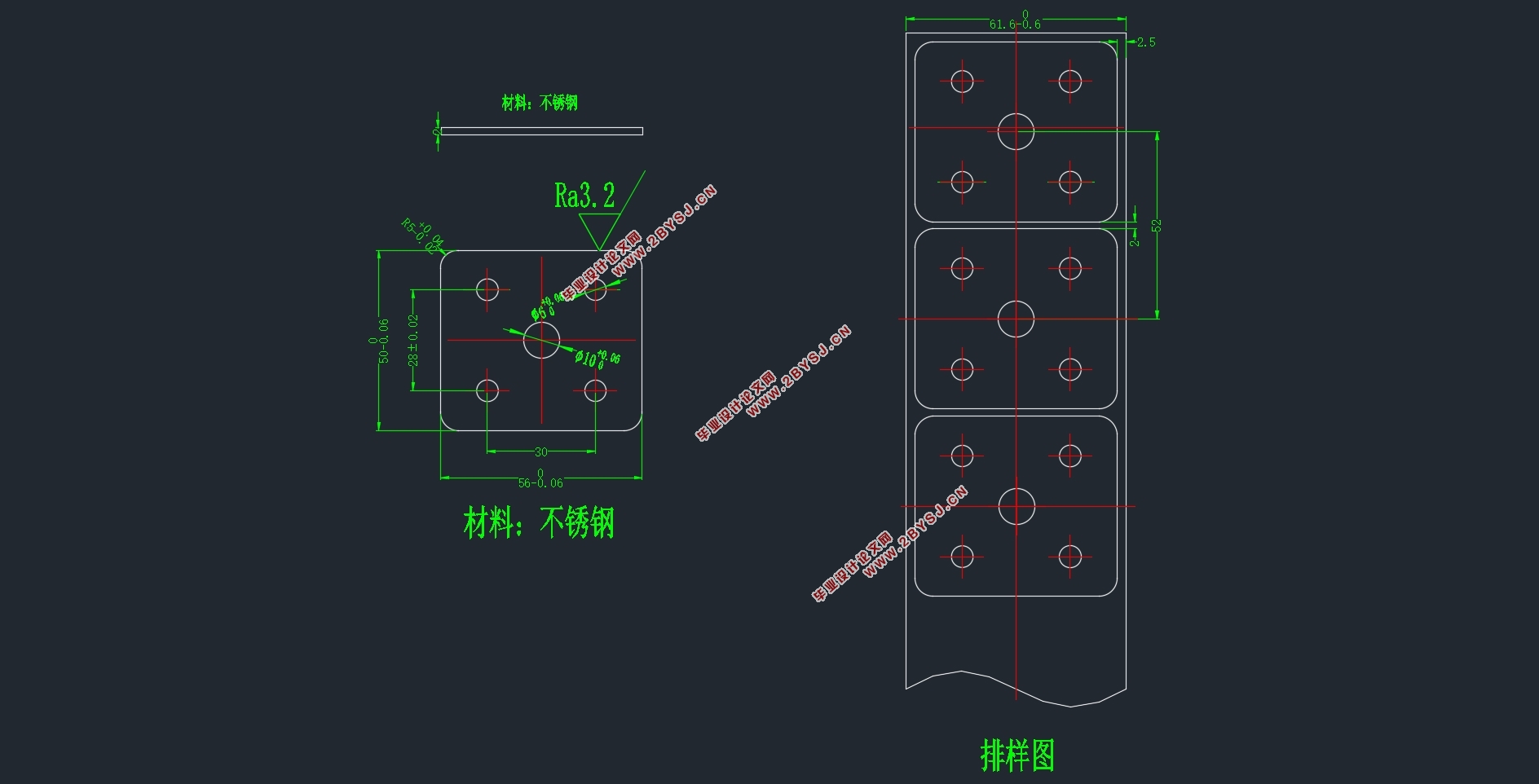

本次毕业设计的产品二维造型如下图,工件料厚2mm,材料为不锈钢,生产批量为大批量,在生产该工件时除了需要冲裁出工件外形以外,工件内部还需要冲出4个φ6和一个中心φ10的孔。

2.2工件工艺分析

工件材料:工件材料为不锈钢,不锈钢为常用的冲压材料,具有良好的塑性(δ=26%),屈服极限为235MPa,适合冲裁加工。

工件结构:该零件结构简单,对称,无悬臂、凹槽、尖角,并没有形状复杂的曲线,都是圆弧和直线连接的,并且孔距、孔边距均大于1.5倍料厚,可以直接冲出,所以比较适合冲裁。

工件尺寸精度:由图可知,该零件的尺寸精度均不超过IT14等级,因此可以通过普通冲裁方式保证零件的精度要求。

因此该零件的冲压工艺性良好,适合冲裁加工。

2.3工艺方案确定

该零件形状结构简单,采用的工序不多。现根据工艺性分析列出以下三种方案:

方案一:设计2副单工序模具生产,即首先进行冲孔工序,然后再进行落料工序。

方案二:设计复合模具生产,即冲孔落料同时进行,一个步骤就能完成工件。

方案三:设计多工位级进冲裁模具。

方案一单工序模,这种模具优点是结构简单,但适用于只需一道工序的工件,随着工件结构的复杂化,单工序模耗费的人力物力偏多,成本升高,应用范围越来越小。

方案二复合模,可以生产出合格的工件,本次设计产品结构形状简单,模具结构并不复杂,可以考虑。正装复合模结构复杂,冲件容易嵌入边料而受到影响,适合冲制孔边距较小的件,不适合。倒装复合模结构相对简单可以考虑。

方案三级进模可以满足产品对于生产效率和精度的需求,且级进模易于实现自动化生产,但模具制造成本增加,模具结构偏大。

综合上述分析最终选择方案二,采用倒装复合冲裁模具生产。

目 录

第一章绪论 1

1.2模具的现状 1

1.3模具的发展展望 2

1.4毕业设计课题的主要内容及意义 3

第二章 工艺设计 4

2.1工件描述 4

2.2工件工艺分析 4

2.3工艺方案确定 5

2.4模具总体设计 5

2.5零件排样 6

2.6冲压工艺力的计算 8

2.6.1冲裁力的计算 8

2.6.2卸料力、顶件力的计算 9

2.6.3关于压力中心的计算 9

2.6.4凸凹模刃口尺寸计算 9

2.6.5压力机公称压力的选取 12

第三章 模具零件详细设计 13

3.1凹模结构设计及固定方式 13

3.1.1凹模刃口形式 13

3.1.2凹模的外形尺寸设计 13

3.2凸模结构设计 14

3.2.1凸模的结构形式 14

3.2.2凸模长度的确定 14

3.2.3凸模的固定方式 15

3.3凸凹模的设计 15

3.4推件块设计 16

3.5导向零件设计 17

3.6卸料零件的设计 17

3.7其他零件 17

3.7.1 模座 17

3.7.2 固定板 18

3.7.3 垫板 18

3.7.4 螺钉和销钉 18

第四章 压力机校核 19

4.1压力机选择 19

4.2 设备校核 20

第五章 模具装配图 21

第六章模具经济性分析 22

结束语 23

致 谢 24

参考文献 24