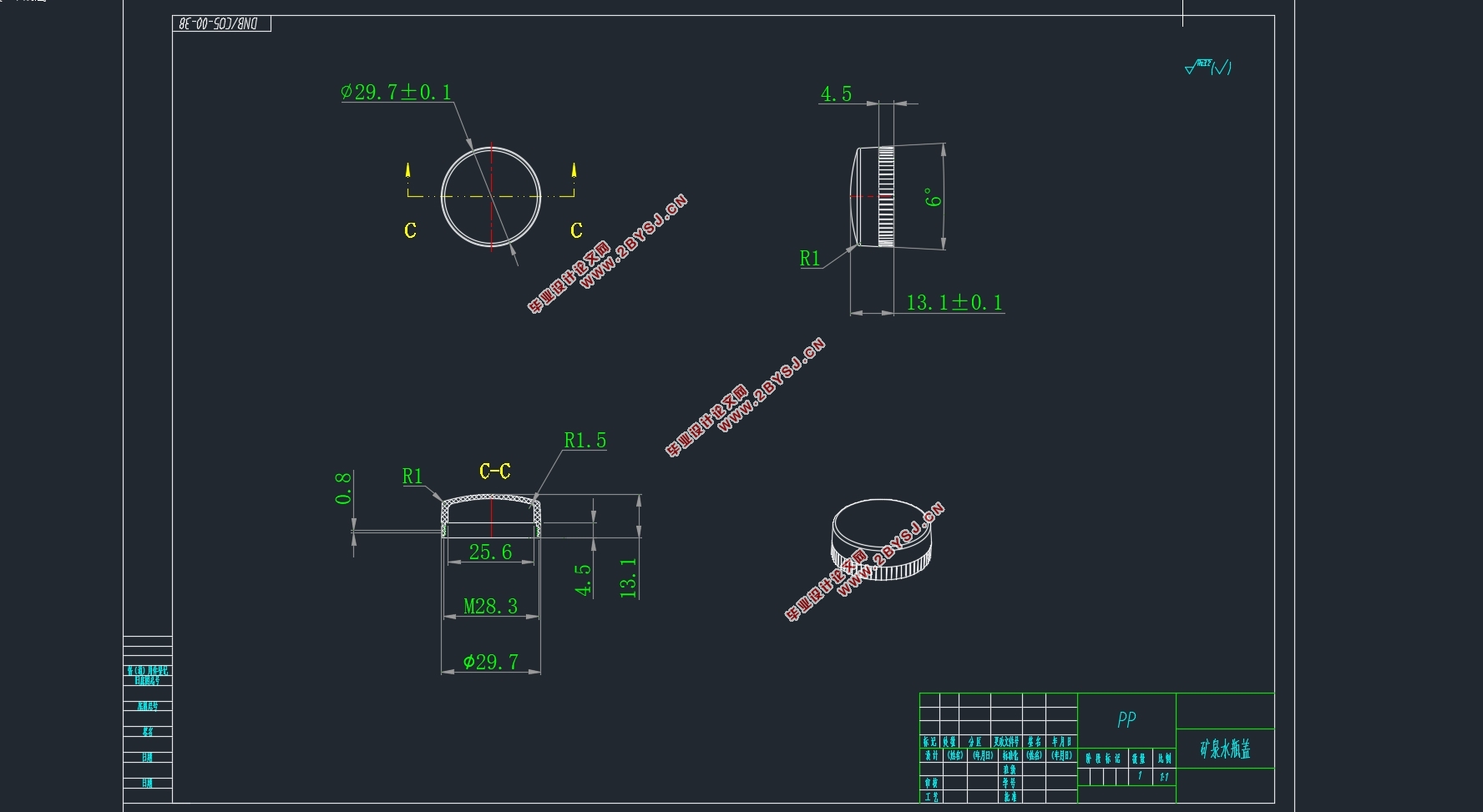

冰露矿泉水瓶盖螺纹伺服脱模模具设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

冰露矿泉水瓶盖螺纹伺服脱模模具设计(含CAD零件图装配图)(选题审题表,任务书,开题报告,外文翻译,论文说明书7000字,CAD图14张)

摘 要

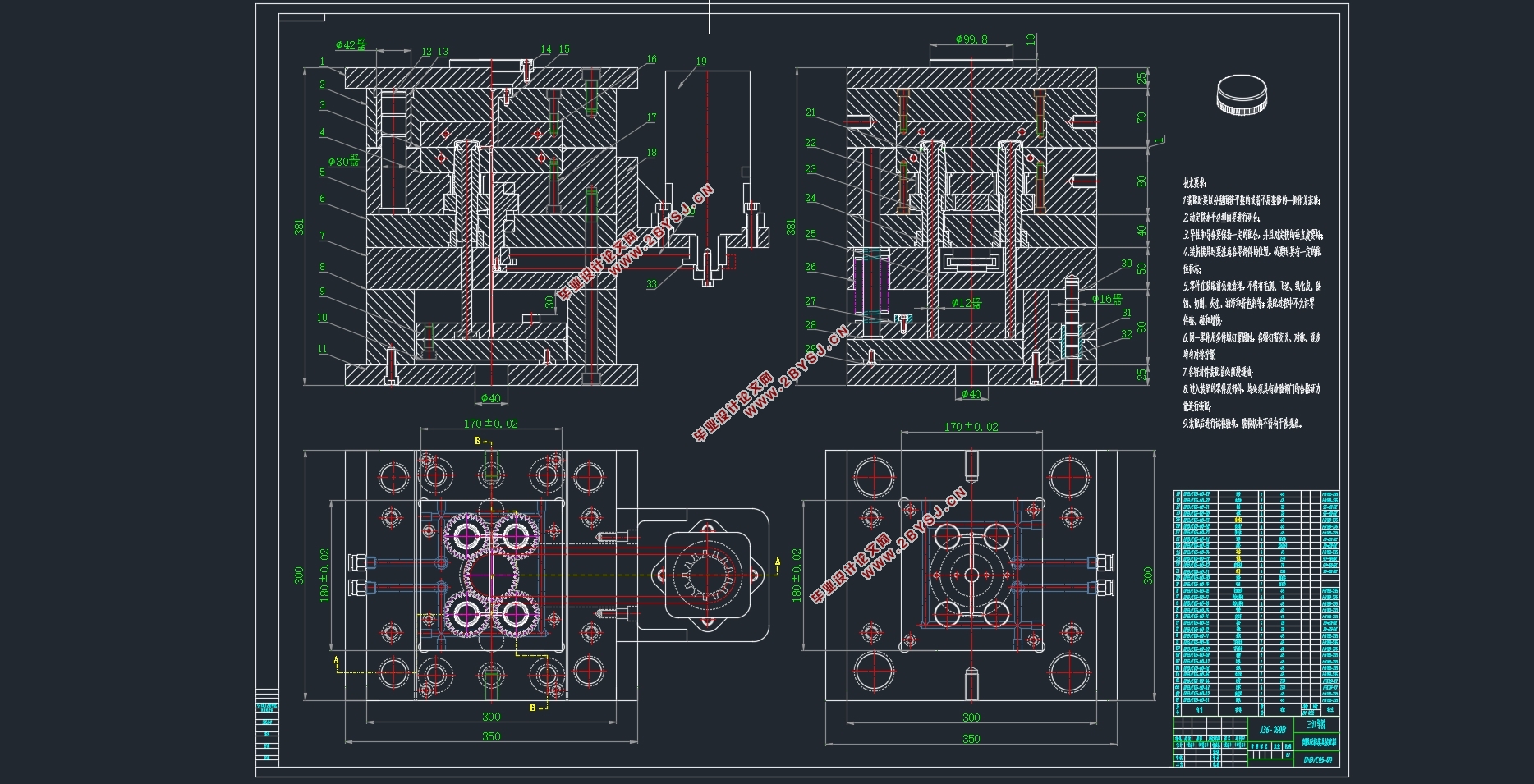

正文重要概述完成冰露矿泉水瓶盖塑料模具的目标。设计中查阅相关资料,根据我国最新工程(模具)标准以及欧美国家设计标准进行模架的选择和设计。依据塑件的构造达到制作有关板的结构及增设有关零件。设计完后,利用UG去做三维模具的装配。选用XS-ZY-60注塑机并校核相关设计数据。使用AUTOCAD软件绘制模具二维总装图,绘制多个零件图。又因为此螺纹在塑件里面,因此我们要选择好塑件脱模方式,设计脱模机构的型腔,确定模腔数目的和其他问题。

关键词:模具设计;冰露矿泉水瓶盖;螺纹抽芯

ABSTRACT

his paper mainly introduces the design of plastic mould for ice Dew Mineral water bottle cap. In the design, consult the relevant information, and select and design the mold base according to the latest engineering (mold) standards of China and the design criterion of the West nations. Adopt the construction of the plastics portion, the structure of the related plate is redesigned and the related parts are increased. After the design, use UG to assemble the 3D mold. Elect xs-zy-60 injection molding machine and examine the related to design information. The 2D general assembly drawing and some parts drawing of the die are completed by AutoCAD software. Because of the screw thread inside the plastic part, it mainly solves the problems such as the selection of demoulding mode, the design of demoulding mechanism, Mold cavity design and cavity number determination

Keywords:Mold design; Ice water bottle cap; Thread core pulling

2.2塑件的工艺性分析

厚度对质量有大的影响。壁厚如果太小,那么成型时熔融塑料会产生流动阻力,是充模难以成功,尤其是一些大型和形状复杂的塑件更容易出现。壁厚如果太大,既会过多使用原料,也会使冷却时间延长,也会造成缩孔、气泡、翘曲变形等缺陷。塑件的壁厚为2mm,没超过它的限制。所以塑件满足成型时的厚度要求。瓶盖外侧通过凹模形状成型,内部螺纹凸模成型,可以用螺纹抽芯推出。

2.3材料特性

结合现实情况,我们可以选择塑料聚丙烯(pp)。它有较小的收缩率和好的综合性能。

2.3.1PP的性能及成型参数

PP的主要性能参数如表2.1。

表2.2 ABS的主要性能参数

PP的主要性能 性能参数

屈服强度/MPa 50

吸水率 0.03-0.04

拉伸强度/MPa 31-39

热变形温度/℃ 56-67

弯曲强度/GPa 80

硬度 96-105

脆性温度/℃ -35

断裂伸长率(%) 200

成型收缩率 1.0-2.0

硬度密度/(g•cm-3) 0.90-0.91

2.4塑件体积和质量

塑件的工作条件对精度要求低,考虑到pp的性能,我们可以选择精度等级6。用UG可知塑件的体积为2.07 cm ,根据 =0.9 g/㎝³,质量为1.863g。

目 录

第一章 绪论 1

1.1注塑模具简介 1

1.2当前国内塑料模具发展概况及趋势 1

1.3本文的背景、目的和意义 2

第二章 塑件成型工艺性分析 3

2.1冰露矿泉水瓶盖的三维图 3

2.2塑件的工艺性分析 3

2.3材料特性 3

2.3.1PP的性能及成型参数 3

2.4塑件体积和质量 4

第三章 注塑机的确定 5

3.1注射机型号的选择 5

3.2型腔数量的确定 5

3.3最大注射量的校核 6

3.4锁模力的校核 6

3.5注射压力的校核 7

3.6模具与注射机安装部份的校核 7

3.7开模行程校核 7

第四章 模具结构的设计 8

4.1排位及分型面的设计 8

4.1.1塑件在模具中的排布 8

4.2成型零部件的设计及尺寸的计算 9

4.2.1成型零部件的尺寸计算 9

4.3标准模架的选择 10

4.4浇注系统的设计 11

4.4.1主流道的设计 11

4.4.2分流道的设计 11

4.4.3浇口的设计 11

4.4.4冷料穴的设计 12

4.5脱模机构的设计 12

4.5.1脱模机构 12

4.5.2推出机构 13

4.5.3 复位机构 13

4.6 冷却系统的设计 13

4.7 排气系统的设计 13

第五章 模具的装配 15

5.1 装配三维图 15

5.2装配二维草图 15

结束语 17

致 谢 18

参考文献 19