电动机端盖注塑模具设计(含CAD零件装配图,x_t,SolidWorks三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

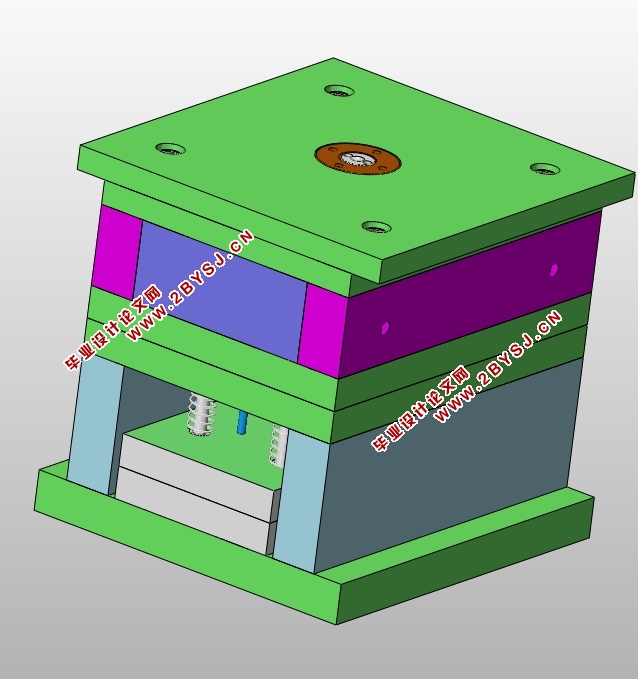

电动机端盖注塑模具设计(含CAD零件装配图,x_t,SolidWorks三维图)(论文说明书8000字,CAD图纸9张,x_t,SolidWorks三维图)

摘要

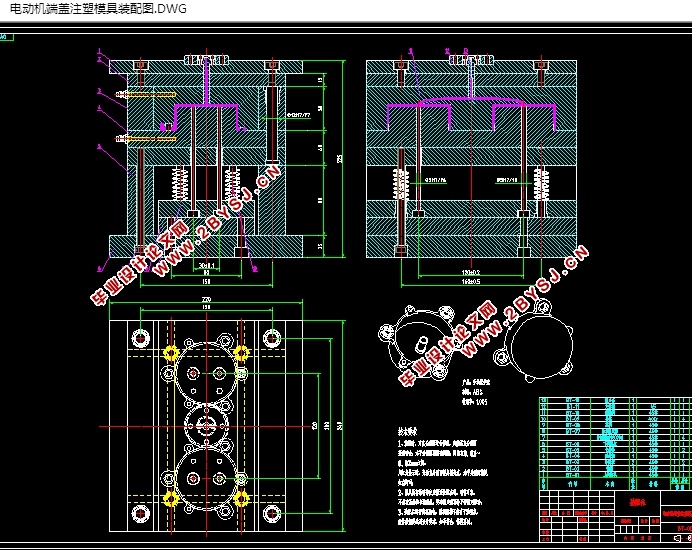

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。本模具采用一模二腔,直浇口进料,注射机采用HTF80XB 型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:塑料制品;模具设计;CAD绘制二维图;塑件。

Abstract

To understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a sprue gate feed injection machine adopts TOSHIBA the EC40-Y models, and set a cooling system, CAD and UG drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.

Keywords: mechanical design; mold design; CAD drawing two-dimensional map; molde

塑件的工艺分析

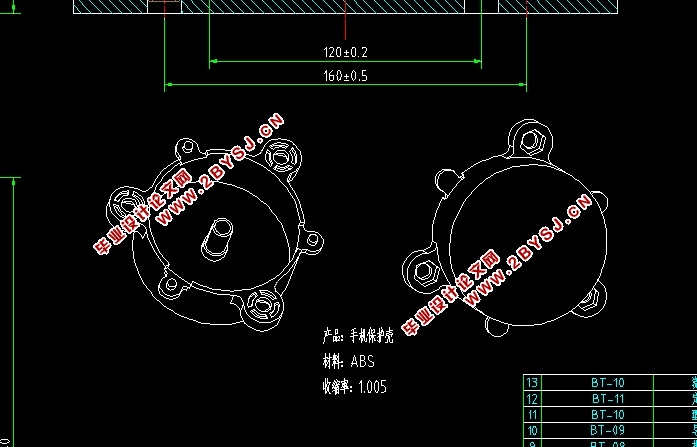

本次设计的电动机端盖为圆柱型壳体零件,适合注塑成型,下图即为该电动机端盖的三维图:

3.1 塑件的结构设计

(1)、脱模斜度

由于注射制品在冷却过程中产生收缩,因此它在脱模前会紧紧的包住模具型芯或型腔中突出的部分。为了便于脱模,防止因脱模力过大拉伤制品表面,与脱模方向平行的制品内外表面应具有一定的脱模斜度。脱模斜度的大小与制品形状、壁厚及收缩率有关。斜度过小,不仅会使制品尺寸困难,而且易使制品表面损伤或破裂,斜度过大时,虽然脱模方便,但会影响制品尺寸精度,并浪费原材料。通常塑件的脱模斜度约取0.5~1.5 ,根据文献[1],塑件材料ABS的型腔脱模斜度为0.35 ~1 30/ ,型芯脱模斜度为30/~1

3.2 塑件尺寸及精度

塑料制品外形尺寸的大小主要取决于塑料品种的流动性和注射机规格,在一定的设备和工艺条件下流动性好的塑料可以成型较大尺寸的制品,反正成型出的制品尺寸就比较小。从节约材料和能源的角度出发,只要能满足制品的使用要求,一般都应将制品的结构设计的尽量紧凑,以便使制品的外形尺寸玲珑小巧些。该塑件的材料为ABS,流动性较好,适用于不同尺寸的制品。

目 录

第1章 绪论 1

1.1 塑料简介 1

1.2 注塑成型及注塑模 2

第2章 塑料材料分析 3

2.1 塑料材料的基本特性 4

第3章 塑件的工艺分析 6

3.1 塑件的结构设计 7

3.2 塑件尺寸及精度 8

第4章 注射成型工艺方案及模具结构的分析确定 9

4.1 浇口种类的确定 9

4.2 型腔数目的确定 10

4.3 注射机的选择和校核 10

4.3.1注射量的校核 11

4.3.2塑件在分型面上的投影面积与锁模力的校核 12

4.3.3模具与注射机安装模具部分相关尺寸校核 12

第5章 注射模具结构设计 12

5.1 分型面的设计 12

5.2 型腔的布局 12

5.3 浇注系统的设计 13

5.3.1浇注系统组成 13

5.3.2主流道的设计 14

5.3.3分流道的设计 14

5.3.4浇口的设计 15

5.3.5冷料穴的设计 15

5.4注射模成型零部件的设计[7] 16

5.4.1成型零部件结构设计 17

5.4.2成型零部件工作尺寸的计算 17

5.5排气结构设计 17

5.5.1 凹模宽度尺寸的计算 17

5.5.2 凹模长度尺寸的计算 18

5.5.3 凹模高度尺寸的计算 18

5.5.4 凸模宽度尺寸的计算 19

5.5.5 凸模长度的计算 20

5.5.6凸模高度尺寸的计算 21

5.6脱模机构的设计 21

5.6.1脱模机构的选用原则 22

5.6.2脱模力 23

5.6.3推板机构具体设计 24

5.7直向抽芯机构类型选择 25

5.7.1滑块直抽芯机构设计 26

总结 27

致谢 28

参考文献 29