接触簧片冲裁模设计(含CAD零件装配图,STEP,SolidWorks三维图)

无需注册登录,支付后按照提示操作即可获取该资料.

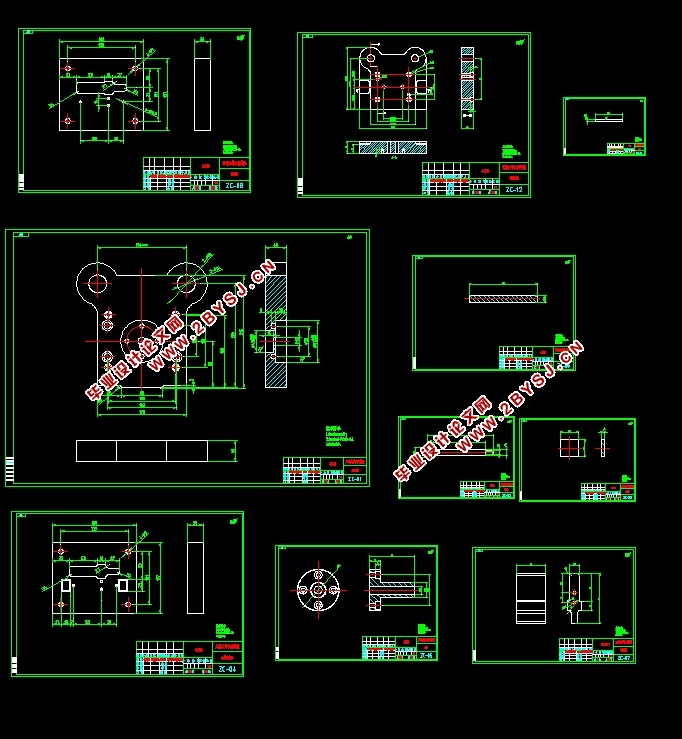

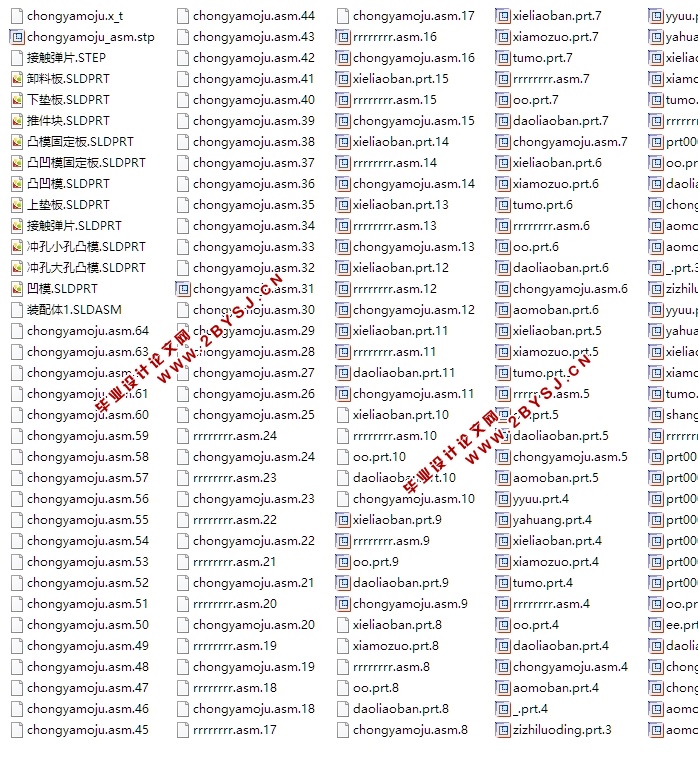

接触簧片冲裁模设计(含CAD零件装配图,STEP,SolidWorks三维图)(任务书,论文说明书23000字,外文翻译,CAD图纸11张,STEP,x_t,SolidWorks三维图)

摘 要

日常生活中,冲压模具被广泛应用。此次设计的是接触簧片冲裁模,利用的是级进模生产。

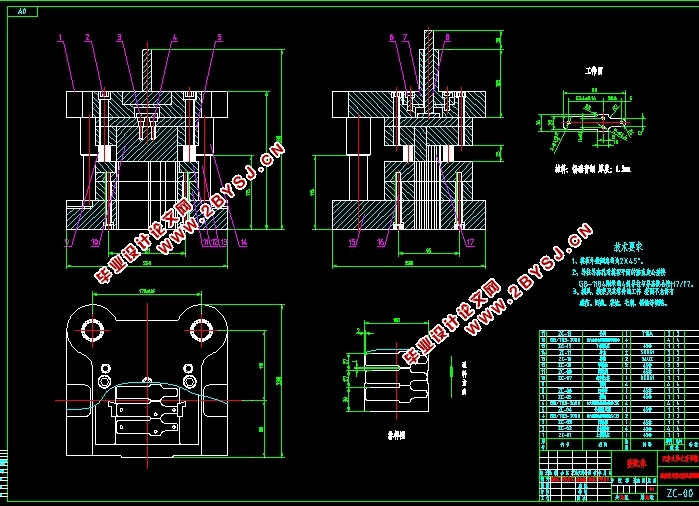

本设计重点是在分析冲裁变形过程及冲裁件质量影响因素的基础上,主要介绍冲裁件的工艺性分析、确定冲裁工艺方案、选择模具的结构形式、进行必要的工艺计算、选择与确定模具的主要零部件的结构与尺寸、校核模具闭合高度及压力机有关参数、绘制模具总装图及零件图等。本模具只用冲孔、落料两道工序,操作方便,模具结构较简单。

关键词:级进模;闭合高度;冲孔;落料

ABSTRACT

In daily life, the stamping die is widely used. This design is the contact spring blanking die, is the use of the progressive die.

This design focus is on the analysis of deformation process in blanking and punching the basic factors affecting the quality of cut pieces, mainly introduces the analysis, the blanking process to determine the stamping process scheme, selection of structure of the die, the neces- sary process calculation, selection and structure and size, the main parts of dies. The height of the closed mold and press the relevant parameters, draw up the mold assembly diagram and p- arts diagram. The punching, blanking die only two steps, convenient operation, die structure i- s relatively simple.

Keywords: progressive die; height; punching; blanking

冲压工艺性分析及冲压方案的确定

冲裁件的工艺性,是指冲裁件对冲裁工艺的适应性,即冲裁件的形状结构、尺寸大小、尺寸偏差、形位公差与尺寸基准等是否符合冲裁工艺的要求。冲裁件的工艺性对冲裁工件的质量、材料利用率、生产率、模具制造难易、模具寿命、操作方式及冲压设备的选用等都有很大的影响。一般情况下,对冲裁件工艺性影响最大是几何形状、尺寸、精度要求。良好的冲裁件工艺性能满足材料省、工序少、产品质量稳定、模具较易加工、操作方便且寿命较高等要求,从而显著降低冲裁件的制造成本。

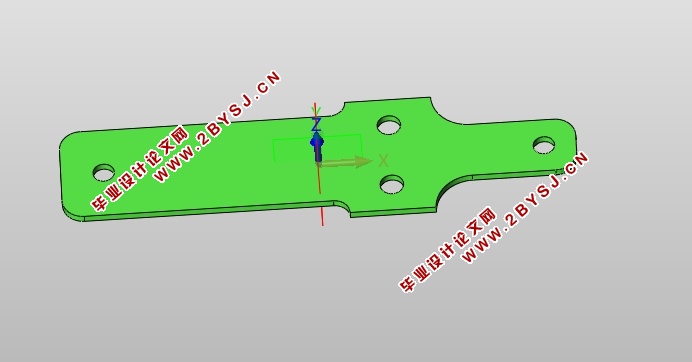

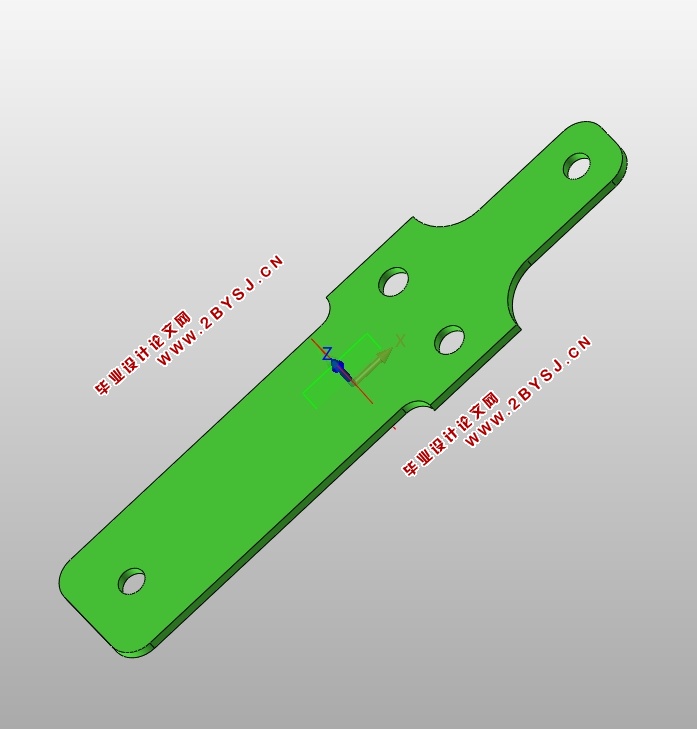

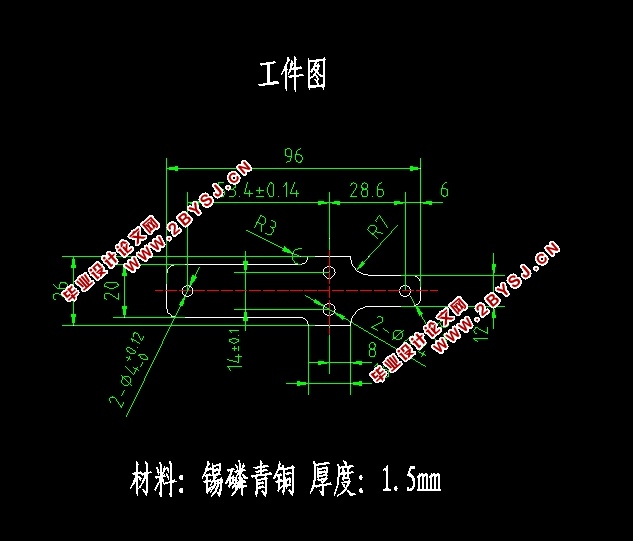

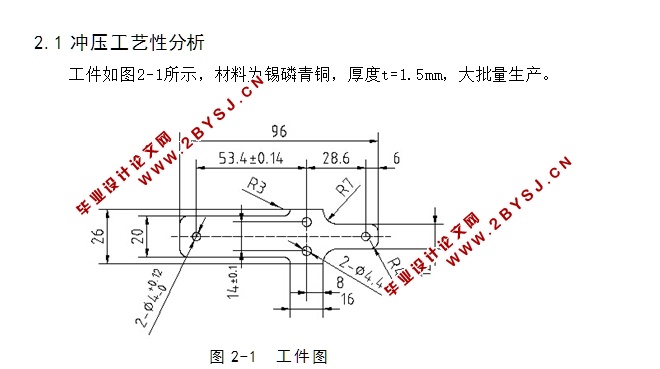

工件如图2-1所示,材料为锡磷青铜,厚度t=1.5mm,大批量生产。

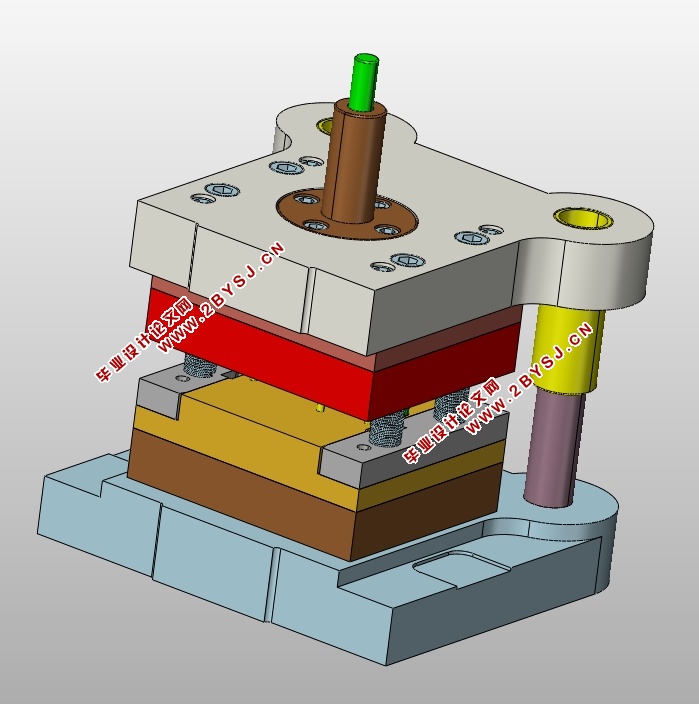

模具工作过程

在工作时,条料沿导料板从前向后纵向送进。在冲制首件时,用侧刃挡块22定位,完成冲孔后由侧刃冲切料边,可使条料送进一个步距,完成落料。以后各次冲裁时,均由侧刃冲切送进。凸模冲下工件并将工件和废料从凹模推出,滑块上升,箍紧在凸模上的废料由弹压卸料板卸下,从而完成一个工作循环。

目 录

摘要 Ⅰ

ABSTRACT Ⅱ

第一章 绪论 1

1.1 国内外模具发展的现状 1

1.1.1 国内现状 1

1.1.2 国外现状 4

1.2 模具未来的发展趋势 4

第二章 冲裁件工艺性分析及冲裁方案的确定 7

2.1 冲裁件工艺性分析 7

2.1.1 冲裁件的结构工艺性 7

2.1.2 冲裁件的尺寸精度和表面粗糙度 8

2.1.3 冲裁件尺寸标注 9

2.2 冲裁工艺方案的确定 9

第三章 排样图的设计及材料利用率的计算 11

3.1 排样方法的设计 11

3.2 搭边的确定 12

3.3 条料宽度和导料板间距的确定 13

3.4 材料利用率的计算 15

第四章 冲裁力和压力中心的计算 17

4.1冲裁力的计算 17

4.2 卸料力和推件力的计算 17

4.3 压力中心的确定 18

第五章 冲压设备的选择 21

5.1 冲压设备类型的选择 21

5.2 选择冲压设备的规格 21

第六章 模具工作部分的设计计算 25

6.1 冲裁间隙 24

6.1.1 间隙的重要性 24

6.1.2 冲裁间隙值的确定 25

6.2 凸、凹模刃口尺寸的计算 26

6.2.1 冲孔凸模、凹模的刃口计算 27

6.2.2 落料凸模、凹模的刃口计算 28

6.2.3 孔心距的计算 30

第七章 模具总体设计 31

7.1 模具类型的确定 31

7.2 送料方式的确定 31

7.3 定位方式的选择 31

7.4 卸料、出件方式的选择 31

7.5 导向方式的选择 32

第八章 模具主要零件设计 34

8.1 卸料橡胶的设计 34

8.2 凹模的设计 34

8.2.1 凹模刃口形式 34

8.2.2 凹模外形和边界尺寸的确定 35

8.2.3 凸模、凹模的固定形式 36

8.3 凸模的设计 37

8.3.1 凸模长度的确定 37

8.3.2 凸模强度的校核 38

8.4 凸、凹模材料的选取 40

8.4.1 选取的一般原则 40

8.4.2 模具选材的具体考虑因素 40

第九章 模具重要零件的设计和选择 41

9.1 模架的选择 41

9.2 导柱和导套的选取 41

9.3 模柄的选择 41

9.4 凸模固定板设计 41

9.5 垫板的设计 42

9.6 导料板的设计 43

9.7 卸料板的设计 44

9.8 侧刃及侧刃挡块的选取 45

9.8.1 侧刃 45

9.8.2 侧刃挡块 46

9.9 螺钉及销钉的选择 46

9.9.1 螺钉 46

9.9.2 销钉 46

9.10 模具闭合高度的校核 46

第十章 模具的装配 47

10.1 模具总装图 47

10.2 模具工作过程 48

第十一章 总结 49

参考文献 50

致谢 51

附录A 冲压模具常用零件的公差配合 52