电视机遥控器后盖塑料成型工艺及模具设计(含CAD零件装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

电视机遥控器后盖塑料成型工艺及模具设计(含CAD零件装配图)(任务书,论文说明书16000字,CAD图纸18张)

毕业设计说明书(论文)中文摘要

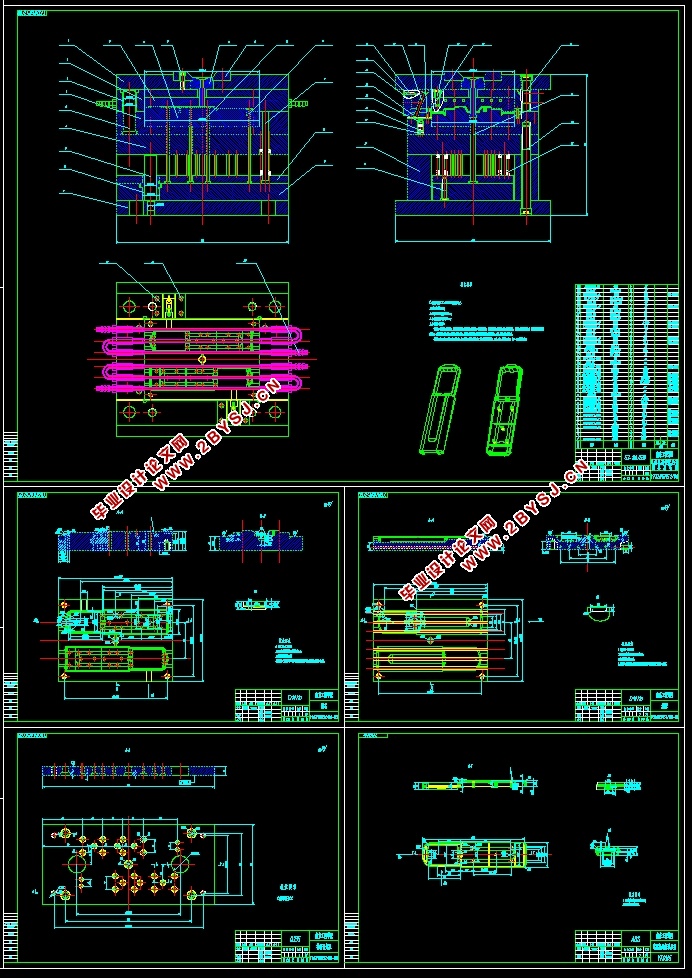

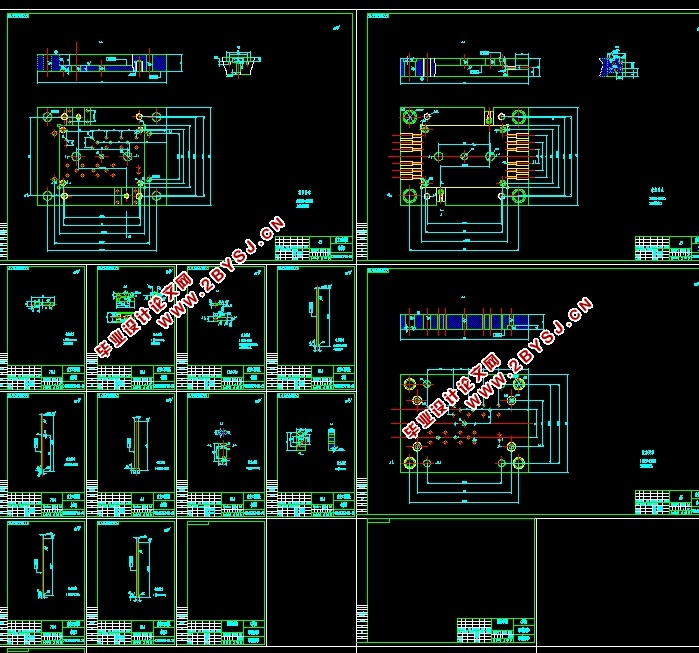

本文分析了电视机遥控器后盖塑件的成型特点,对模具结构及各工艺参数,包括锁模力、流道截面尺寸等模具参数进行了计算校核,设计了一副一模两腔的,带有侧向分型与抽芯机构的侧浇口注射模具。该模具的关键是解决型腔布局、分型面的选择、侧型芯的结构、侧浇口位置确定、冷却系统的布局、塑件浇注系统布局等问题,以及在实现这些功能的情况下,如何使模具有效而可靠的运动。同时,通过Moldflow模拟分析变形、填充、浇口、排气、冷却、压力和注射成型时间等,预测产品在成型过程中可能出现的问题。

关键词 电视机遥控器后盖 注射模具 一模两腔 Moldflow

毕业设计说明书(论文)外文摘要

Title The Designing of Injection Mould for Television Remote Control Cover

Abstract

This paper analyse the forming characteristic of the television remote control cover and calculates every craft parameters of the molding structure,including the calculation of clamping force and the section size of the flow. Designing a injection mould with one module and two cavities,which has side direction subtype and edge gate . The key of this mould is to solve the problem that how to choose the cavity layout, the structure of the side subtype,the location of the injection gate and the cooling system,and in this case, how to make the mould movement effective and reliable. Here, with a order parting method, namely when the first parting surface was done, the second begin to work.It Has a rigid prccedence relationgship. At the same time It also simulates the design analysis of molding feed system , design of the gate, design of the shaping spare part of the mold , design of the pushing structure and the cooling system, with analysing etc.by Moldflow,and precide the problem which may appear in the shaping process.

Key words television remote control cover injection mould & die one module and two cavities Moldflow

目 录

第一章 塑料模具的现状及展望 2

1.1模具工业在国民生产中的作用 2

1.2塑料模具工业的现状 2

1.3塑料模具工业的发展趋势 3

第二章 塑件产品的分析 5

2.1 产品材料的选用 5

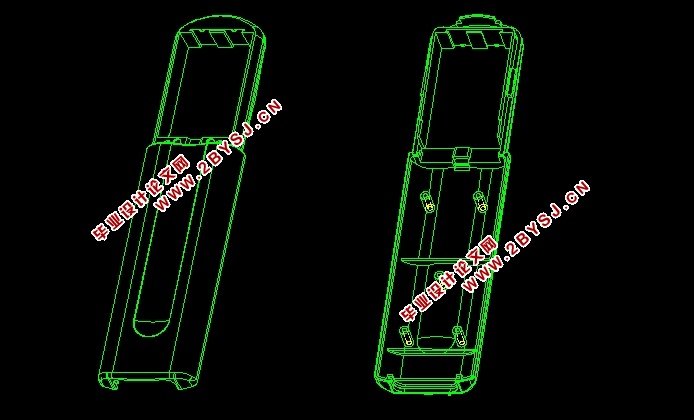

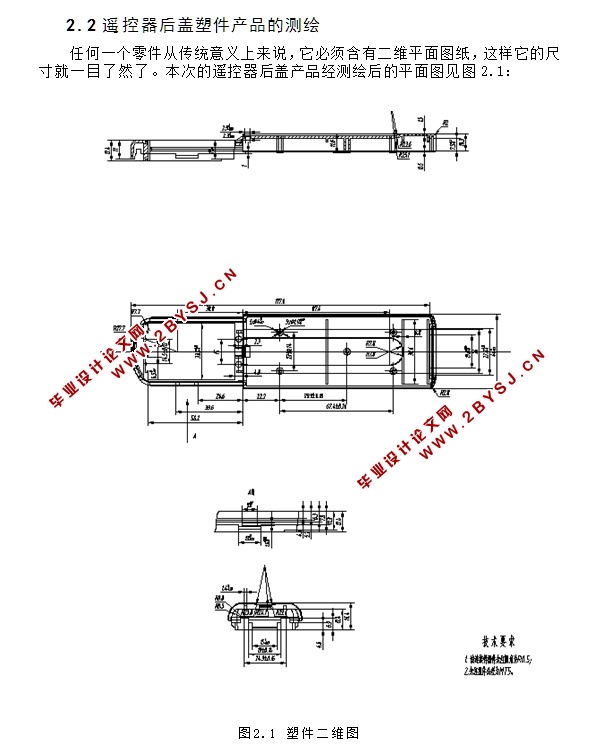

2.2 电视机遥控器后盖产品的测绘 6

2.3 电视机遥控器后盖塑件三维造型 7

第三章 成型设备的选用 8

3.1 注塑机的选择 8

3.2 模架的选择 9

3.3 模具参数的校核 9

第四章 模具结构形式的拟订 12

4.1 确定型腔数量及排列方式 12

4.2 注射模分型面的选择 12

4.3 模具侧向分型与抽芯机构的分析与确定 13

4.3.1 侧向抽芯机构的分类与组成 13

4.3.2 抽芯力与抽芯距的确定 14

4.4.3 侧滑块的设计 15

4.4.4侧型芯的设计 17

第五章 浇注系统形式和浇口的设计 18

5.1主流道设计 18

5.2 分流道设计 19

5.3 浇口设计 21

第六章 成型零部件设计 23

6.1 成型零部件的结构设计 23

6.2 成型零部件尺寸的计算 23

第七章 导向机构设计 29

第八章 推出机构和复位机构的设计 30

8.1推出机构的设计 30

8.2 推杆设计 31

第九章 模具冷却系统 33

9.1 冷却水管管道的设置 33

第十章 支承与连接零件的设计与选择 34

10.1 固定板 34

10.2 支承板和垫块 34

10.3 模座 34

第十一章 应用 MOLDFLOW进行注射阶段流动分析 35

11.1 最佳浇口位置及数量的确定 35

11.2 模拟结果分析 36

第十二章 结论 38

致 谢 42

参考文献 43