支架零件冲压工艺及冲模设计(含CAD图)

无需注册登录,支付后按照提示操作即可获取该资料.

支架零件冲压工艺及冲模设计(含CAD图)(任务书,开题报告,外文翻译,论文说明书11300字,CAD图纸5张)

摘要: 模具是制造业的重要工艺基础,模具制造属于专用设备制造业。模具技术集合了机械、电子、化学、光学、材料、计算机、精密监测和信息网络等诸多学科,是一个综合性多学科的系统工程。模具技术的发展趋势主要是模具产品向着更大型、更精密、更复杂及更经济的方向发展,模具产品的技术含量不断提高,模具制造周期不断缩短,模具生产朝着信息化、无图化、精细化、自动化的方向发展,模具企业向着技术集成化、设备精良化、产批品牌化、管理信息化、经营国际化的方向发展。

本次设计一套冲空、落料的模具。经过查阅资料,首先对零件进行工艺分析,经过工艺分析和对比,采用冲孔落料工序,通过冲裁力、推料力、卸料力等计算,确定压力机的型号。再分析对冲裁件加工的模具适用类型选择所需设计的模具。得出将设计的模具类型后将模具的各工作零部件设计过程表达出来。在说明书的第一部分,主要叙述了冲压模具的发展状况,说明冲压模具的重要性与本次设计的意义,接着是对冲压件的工艺分析,完成工艺方案的确定。第二部分,对零件排样图的设计,完成了材料利用率的计算。再进行冲裁工艺力的计算和冲裁模工作部分的设计计算。通过前面的设计方案画出模具各零件图和装配图。

关键字: 冲压 落料冲孔 复合膜 模具结构

制件的工艺分析

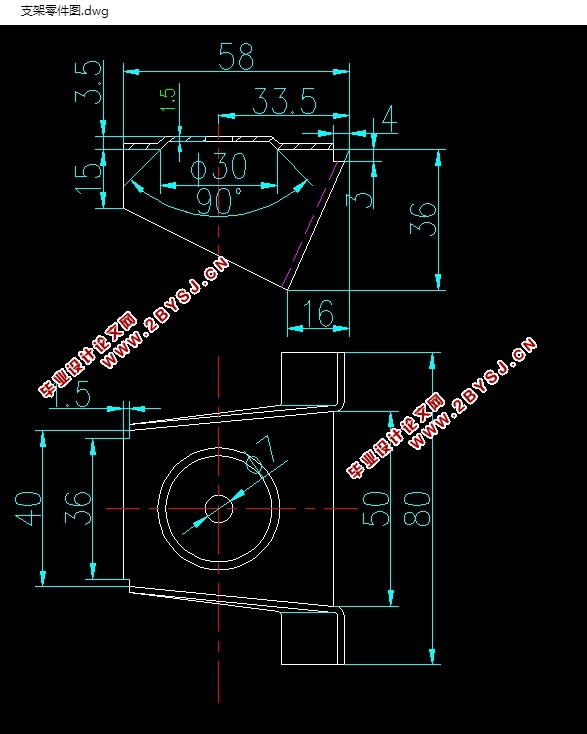

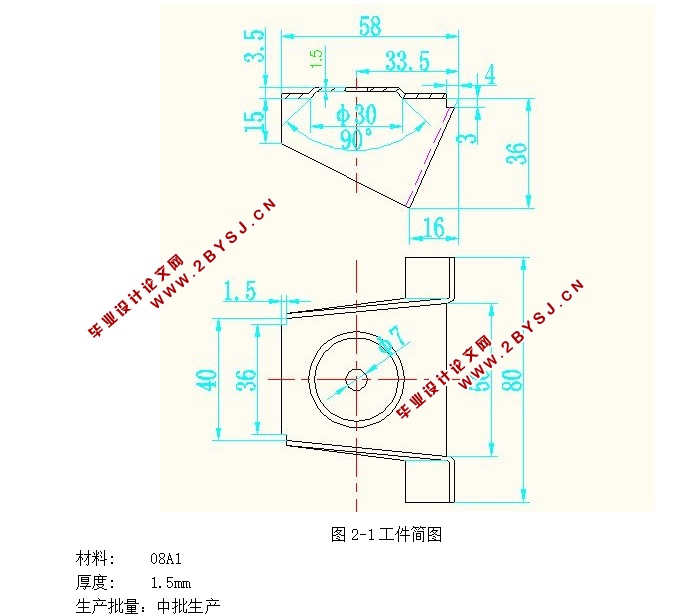

2.1冲压件零件图

材料: 08A1

厚度: 1.5mm

生产批量:中批生产

2.1.1 材料的性能

此设计中的零件材料为08A1优质碳素结构钢冷轧薄钢板 (GB/T13237-1991),此种钢的强度、硬度很低,而塑性、韧性极高,具有良好的冷变形性,所以主要用来制造冷冲压件。其力学性能:抗拉强度 :275~390MPa≥295,屈服强度σs :175MPa,伸长率δ5 : ≥32%,断面收缩率ψ :60%。

2.1.2零件的精度分析

本零件无公差,未注公差尺寸也均按IT14选取,所以普通弯曲和冲裁即可满足零件的精度要求。

2.2成型工艺分析

此工件材料为08A1,厚度为1.5mm。具有良好的冲压性能,适合冲裁及拉深,具有良好的冲压工艺性。该零件端部为尖角,若采用落料工艺,则工艺性较差,根据该零件的装配使用情况,为了改善落料的工艺性,故将四角修改为圆角,取圆角半径为2mm。此外零件的弯折面较长,若能有效地利用过弯曲和校正弯曲来控制回弹,则可以得到形状和尺寸比较准确的零件。腰圆孔边至弯曲半径R中心的距离为2.5mm。大于材料厚度 (1.5mm),从而腰圆孔位于变形区之外,弯曲时不会引起孔变形,故该孔可在弯曲前冲出。

首先根据零件形状确定冲压工序类型和选择工序顺序。冲压该零件需要的基本工序有落料、冲孔、弯曲和拉深。其中弯曲决定了零件的总体形状和尺寸,因此选择合理的弯曲方法十分重要。

弯曲变形的方法及比较:

第一种方法为一次成形,其优点是用一副模具成形,可以提高生产率,减少所需设备和操作人员。缺点是毛坯的整个面积几乎都参与激烈的变形,零件表面擦伤严重,且擦伤面积大,零件形状与尺寸都不精确,弯曲处变薄严重,这些缺陷将随零件“腿”长的增加和“腿”长的减小而愈加明显。

第二种方法是先用一副模具弯曲端部两角,然后在另一副模具上弯曲中间两角。这显然比第一种方法弯曲变形的激烈程度缓和的多,但回弹现象难以控制,且增加了模具、设备和操作人员。

2.3冲裁工艺方案的确定

根据冲压该零件需要的基本工序和弯曲成形的不同方法,可以作出下列各种组合方案。

方案一:落料与冲圆孔复合、弯曲、拉深、切边。其优点是工序比较集中,占用设备和人员少,但回弹难以控制,尺寸和形状不精确,表面擦伤严重。

方案二:落料与冲腰圆孔复合、弯曲端部两角、弯曲中间两角、拉深、切边。其优点是模具结构简单,投产快。回弹比第一种方案小,尺寸和形状精度更高。

故本次设计采用第二套方案,即落料冲孔、一次弯形 、二次弯形、拉深、切边。

考虑到时间的关系,本次模具设计只做落料冲孔模具。

目 录

1 绪论 2

1.1 模具工业在国内的发展状况及趋势 2

1.2国外模具工业的发展情况 7

1.3课题研究的内容 8

2 制件的工艺分析 9

2.1冲压件零件图 9

2.1.1 材料的性能 9

2.1.2零件的精度分析 10

2.2成型工艺分析 10

2.3冲裁工艺方案的确定 10

2.4主要工艺参数计算 12

2.4.1确定排样方案和计算材料利用率 12

2.5计算各工序冲压力和选择冲压设备 14

3.落料冲孔模具的结构设计 18

3.1凸、凹模刃口尺寸的计算 18

3.1.1落料时凸、凹模刃口尺寸的计算 18

3.1.2冲孔时凸、凹模刃口尺寸的计算 19

3.2选用模架、确定闭合高度及总体尺寸 20

3.3模具各零部件的设计与计算 21

3.3.1凸模设计 21

3.3.2凸模固定板的设计 21

3.3.3垫板的设计 21

3.3.4定位零件的设计 21

3.3.5连接件与紧固件的选取 22

3.3.6下模板的确定 22

3.4模具材料的选用 22

3.5模具的装配图 24

总 结 25

参考文献 26

致 谢 27