L形支架的落料冲孔及弯曲的级进模设计(含CAD零件图装配图)

无需注册登录,支付后按照提示操作即可获取该资料.

L形支架的落料冲孔及弯曲的级进模设计(含CAD零件图装配图)(论文说明书17600字,CAD图纸16张)

摘 要

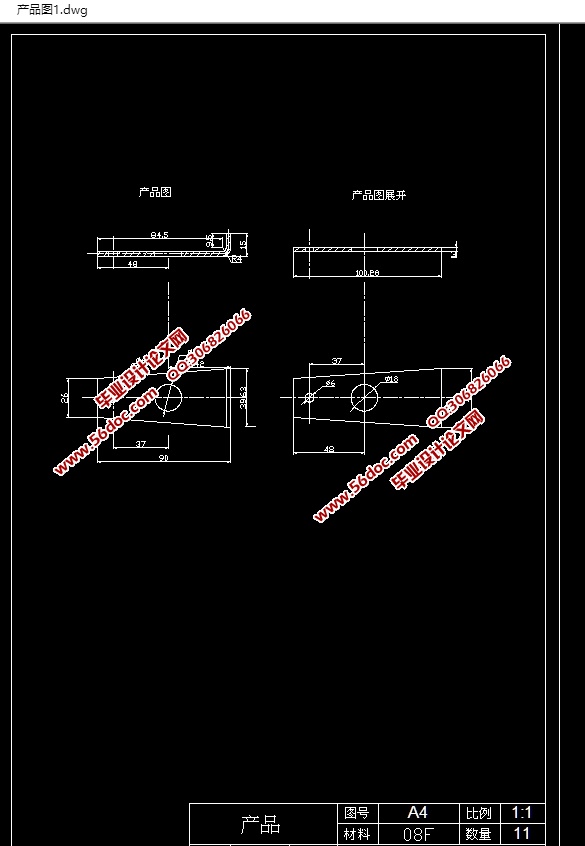

本文设计的模具为L形支架的落料冲孔及弯曲的级进模,制件的材料为08F优质碳素结构钢,厚度为3mm。根据零件的几何形状和尺寸的分析,采用级进模冲压,这样有利于提高生产效率。接下来是对模具设计进行基本参数计算,如排样设计、计算压力中心、计算冲裁力、工作零件的刃口尺寸计算等,最后是根据设计数据选择典型模具零件、模具组合、以及压力机。采用AutoCAD软件绘制了垫片倒装复合模的装配图和非标准零件图,并撰写了毕业设计说明书。

关键词:设计;级进模;L形支架

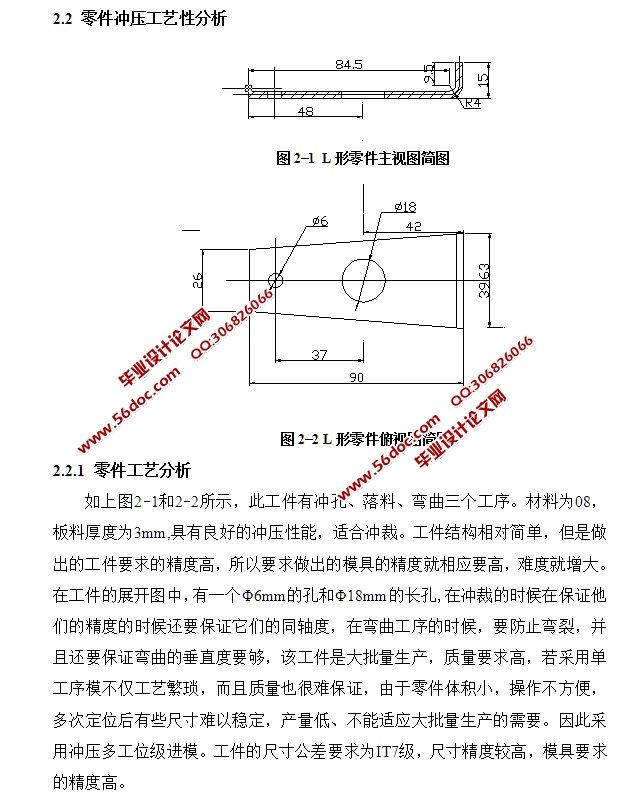

2.2.1 零件工艺分析

如上图2-1和2-2所示,此工件有冲孔、落料、弯曲三个工序。材料为08,板料厚度为3mm,具有良好的冲压性能,适合冲裁。工件结构相对简单,但是做出的工件要求的精度高,所以要求做出的模具的精度就相应要高,难度就增大。在工件的展开图中,有一个Φ6mm的孔和Φ18mm的长孔,在冲裁的时候在保证他们的精度的时候还要保证它们的同轴度,在弯曲工序的时候,要防止弯裂,并且还要保证弯曲的垂直度要够,该工件是大批量生产,质量要求高,若采用单工序模不仅工艺繁琐,而且质量也很难保证,由于零件体积小,操作不方便,多次定位后有些尺寸难以稳定,产量低、不能适应大批量生产的需要。因此采用冲压多工位级进模。工件的尺寸公差要求为IT7级,尺寸精度较高,模具要求的精度高。

2.2.2 确定冲压基本工序

从零件的形状看有以下基本工序,该工件包括冲孔、落料和弯曲三个基本工序,根据基本工序可以拟定出以三种工艺方案:

方案一:采用落料→冲孔→弯曲单工序模;

方案二:采用冲孔→落料复合模→弯曲单工序模;

方案三:采用冲孔→落料→弯曲级进模。

分析:方案一,虽然模具结果简单,但需要三道工序三副模具,成本高而生产效率低,难以满足中批量生产要求。方案二,工件的精度及生产效率都较高,但还是需要量副模具,需要成本还是比较高,并且冲压后成本品件留在模具上,在清理模具上的物料时会影响冲压速度,操作不方便。方案三,只需一副模具,工序数目少,冲孔、落料、弯曲整合为一个工序,大大提高了生产效率,操作方便,并能保证零件的质量,延长模具寿命,适合大批量生产。综合以上分析:本设计要求为大批量生产,故采用方案三。

目 录

1 绪论 1

1.1 目的 1

1.2 意义 1

1.3 冲压模具的相关研究动态 1

1.4 设计方法及步骤 3

2 零件冲压生产经济性分析和冲压工艺分析 4

2.1 冲压生产经济性分析 4

2.2 工件零件冲压工艺性分析 5

2.2.1 零件工艺分析 5

2.2.2 确定冲压基本工序 5

2.2.3 排样方案的确定 6

2.2.4 连续模的送料定位系统的选用 10

3 冲孔、落料、弯曲级进模零件的设计与计算 16

3.1 冲裁模具凸模和凹模刃口尺寸计算 16

3.1.1 冲压力的计算 16

3.1.2 压力中心的计算 21

3.1.3 模具主要零件尺寸计算 21

3.2 选择冲压设备 26

3.3 冲模的闭合高度 27

3.4 固定与联接零件 27

4 模具安装与调试 34

4.1 上、下模座的安装 34

4.1.1 上模的安装形式与联接 34

4.1.2 下模的安装形式与联接 34

4.2 调整和试模 34

4.2.1 调整模具闭合高度 34

4.2.2 调整模具间隙 34

4.2.3 试模 35

结论 36

致谢 37

参考文献 38

附录 39

附录1 39

附录2 40